¿Calidad o cantidad? ¿Trabajo a destajo o trabajo a tiempo? ¿Qué en lugar de eso?

Material elaborado por: Director Científico del Centro AQT Serguéi P. Grigoriev .

El libre acceso a los artículos no disminuye en modo alguno el valor de los materiales contenidos en ellos.

Mis comentarios al artículo siguiente sobre superar el objetivo en un 400% en una planta de fabricación resultaron casi innecesarios. Lo que sucede en empresas con un estilo de gestión similar ha sido escrito durante mucho tiempo por autores autorizados de talla mundial, cuyas citas llegaron en el momento justo.

"La mayoría de las empresas exitosas lo fueron simplemente por casualidad, porque en su práctica utilizan los peores y más ineficaces métodos de gestión".

La alta dirección, utilizando salarios a destajo, provoca activamente a los empleados de la empresa a realizar diversos tipos de trucos para lograr mayores recompensas.

Un artículo que demuestra las consecuencias del uso del salario a destajo: “¿El taller está superando el plan en un 400%? El servicio de seguridad lo está investigando”.

“Es bueno cuando un taller cumple el plan. Es incluso mejor cuando lo supera. Sin embargo, si un sitio logra el 400 por ciento del plan, entonces esta es una razón para pensar y preguntar: ¿qué tipo de plan es éste que puede superarse cuatro veces?

El servicio de seguridad de la Corporación VSMPO-AVISMA preguntó sobre la cantidad de sudor y sangre que implica tal nivel de productividad laboral, después de estudiar los superimpactores en la sección de tornos rotativos del taller, donde mostraron milagros de superar El plan.

Resultó que los gorestakhanitas mostraron una iniciativa muy comprensible, desde el punto de vista del interés propio, y realizaron ajustes arbitrarios en los programas informáticos de control.

Estas acciones correctivas obligaron a las máquinas a reducir el tiempo asignado por la tecnología para mecanizar productos. Se necesitaba menos tiempo para producir una unidad de producción y se producían más unidades de producción por turno. ¡Más de lo que se dio según el plan al menos cuatro veces!

Los operadores de máquinas, sin acuerdo con los tecnólogos, cambiaron repetidamente los modos de procesamiento: aumentaron el avance de la cortadora y la velocidad de corte, y se saltaron ciertas partes del programa.

Y todo estaría bien, pero una carga excesiva en las máquinas implica un desgaste prematuro y la rotura de costosas herramientas de corte, amenaza con fallar los componentes individuales y aumenta el riesgo de producir productos no conformes.

Para atrapar a los "innovadores", los especialistas del departamento de seguridad económica organizaron un asalto al taller. Llegaron de repente. Verificamos los parámetros en el control de la máquina con los requisitos especificados en los documentos. Aquí se descubrió la razón de una “productividad laboral” tan alta en el sitio.

Los operadores de las máquinas no negaron lo obvio y, sin objeciones, se familiarizaron con la orden de privarlos de su bonificación por violar el proceso tecnológico. El gerente del taller recibe instrucciones de desarrollar medidas correctivas para garantizar que se eviten las violaciones del proceso.

Hay que decir que ni un solo producto resultó dañado por el “entusiasmo” de diez torneros entre los “trabajadores de choque” del taller”.

El artículo muestra otro ejemplo de malas prácticas en la gestión empresarial. Todo es como siempre. Gestión por números, motivación externa, trabajo a destajo.

Las máquinas y herramientas dañadas son lo mínimo que la dirección de la empresa debería haber previsto. ¿Cómo cambian las propiedades del material con un procesamiento tan acelerado? ¿Cuántas de estas piezas llegaron a los clientes? ¿Cuánto cuesta ya en las instalaciones críticas? Por supuesto, nadie lo sabe.

¿Y qué piensan los gestores de riesgos de los clientes que realizaron "con éxito" sus auditorías en esta empresa sobre las piezas "en buen estado" fabricadas para ellos en violación de la tecnología?

"Su fábrica utiliza un sistema de pago por pieza. No hay mejor garantía para un trabajo de mala calidad."

¿Cuántos otros tipos de productos fabrica esta empresa de forma “reducida”, “de bajo costo” y “óptima” sin el conocimiento de los tecnólogos y la dirección del taller o con su consentimiento tácito?

¿Quién en esta empresa es responsable de garantizar que los trabajadores cumplan con la tecnología de procesamiento de piezas? Creo que la respuesta es obvia: todos los involucrados en el acuerdo sólo están preocupados por superar el plan.

El artículo demuestra los bajos estándares de calidad de esta empresa.

¿Quién fija el valor objetivo en esta empresa y cómo? Si se necesita un plan para planificar los plazos para la ejecución de órdenes, ¿qué valor utiliza la empresa para ello? Si la base para calcular tal número planificado es el tiempo promedio de operaciones óptimamente realizadas de un proceso estable de acuerdo con la tecnología, entonces ¿cómo se podría esperar exceder el plan en un promedio de incluso el 30%? Haga preguntas al capataz del sitio, ¿qué piensa sobre esto? ¿Qué responderá el director de producción? ¿Qué pasa con el director de calidad? ¿Qué pasa con el Director de Excelencia Operativa? ¿Qué pasa con el director ejecutivo?

"No hay sustituto para el conocimiento. Pero la perspectiva de utilizar el conocimiento es aterradora".

¡Importante!

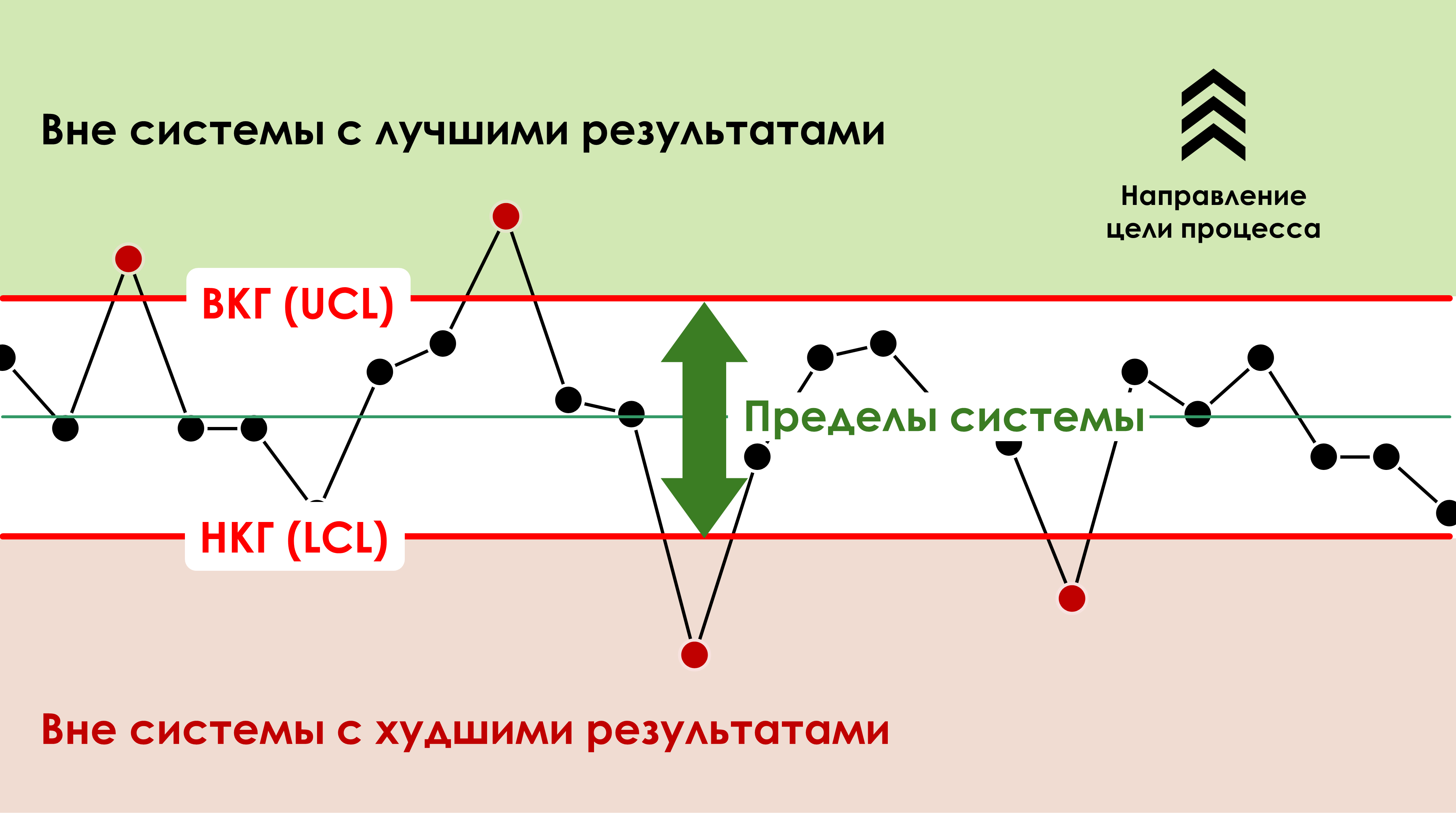

La negativa a pagar el salario a destajo no implica igualación. Equiparar a los empleados destacados (objetivamente superiores a las capacidades del sistema, y no en una posición privilegiada) con los que trabajan dentro del sistema y, peor aún, con los que trabajan fuera del sistema con peores resultados, es tan destructivo como el trabajo a destajo.

Figura 1. Límites del sistema en términos de gráficos de control de Shewhart.

Para obtener una explicación de qué números es razonable usar en la programación y qué esperar de los procesos estables, consulte la solución de código abierto: Control estadístico de procesos (SPC) frente a estandarización de procesos y operaciones de fabricación . Y para comprender quién realmente merece más recompensa, quién puede quedarse solo y quién necesita ayuda, consulte la solución abierta: Uso erróneo de KPI en el sistema de motivación del personal .

¡Sólo la alta dirección de esta empresa, que aprobó el pago de la transacción, motivando a la gente a buscar tales trucos, es responsable de lo que está sucediendo! Debe ser que todas las divisiones de producción de esta empresa, que participan en el negocio, pase lo que pase, están ocupadas buscando métodos para "aumentar la productividad" similares al método de los "operadores de máquinas" descritos en el artículo.

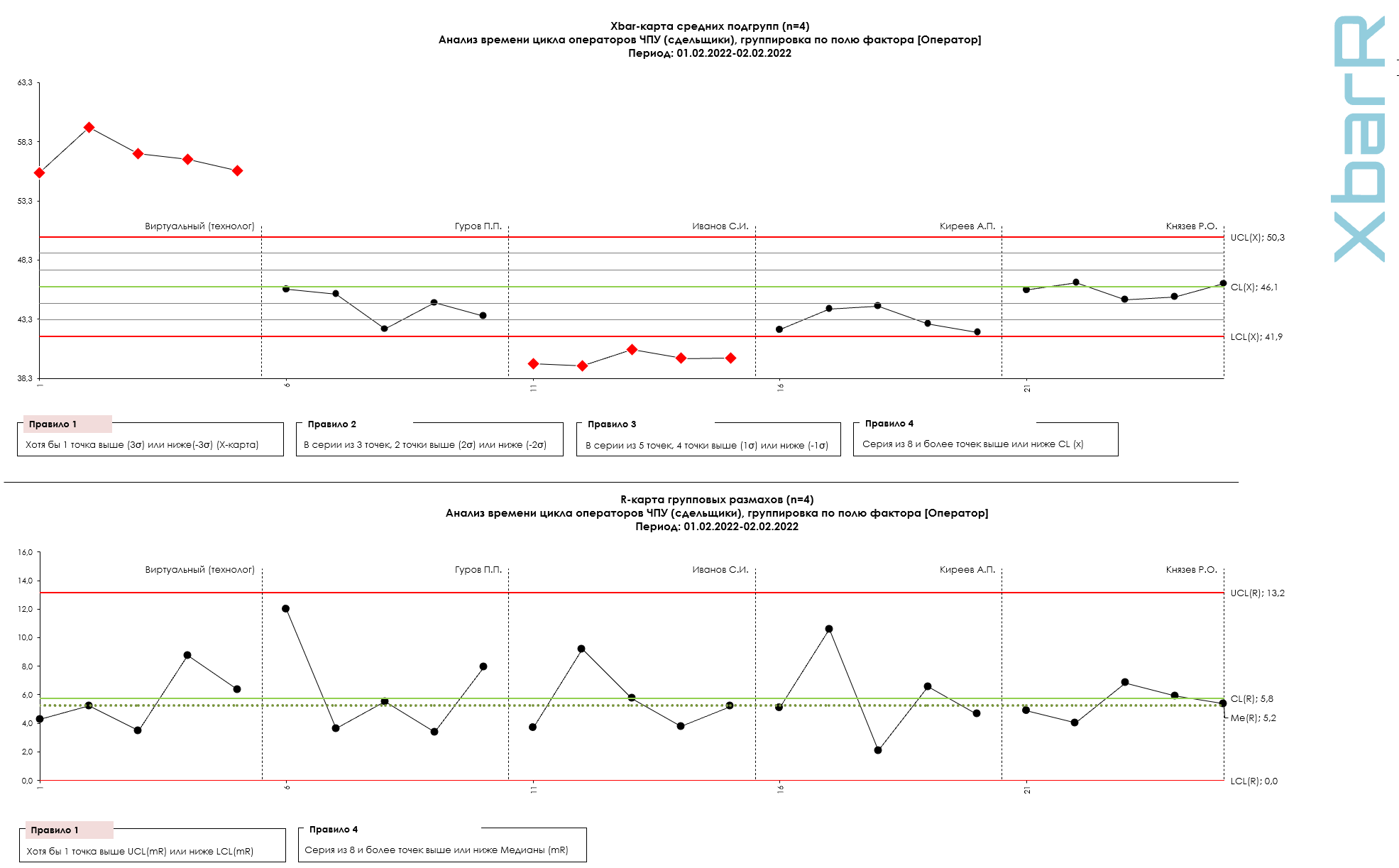

La mejor solución sería abandonar por completo el trabajo a destajo y centrar la atención de los trabajadores y de la dirección del taller en la calidad y el trato cuidadoso de los equipos y herramientas. Mientras tanto, la dirección no se ha atrevido a tomar esta única decisión acertada, manteniendo un sencillo gráfico de control de la media y la gama de subgrupos, que permitirá identificar fácilmente a los "optimizadores" que han sucumbido a la tentación al evaluar las capacidades de el sistema. Vea el ejemplo en la Figura 2 (en el contexto del artículo), donde un operador virtual (tecnólogo) que realizaba todas las operaciones de acuerdo con la tecnología se encontró fuera del sistema con los peores resultados en términos de tiempo de ciclo. En este caso, los límites del sistema se calculan para todos los operadores, incluidos los virtuales. Esto indica que en este caso los límites reales del sistema son estadísticamente significativamente diferentes de los límites del sistema que se esperarían si la mayoría de los operadores siguieran la tecnología. El camarógrafo Ivanov S.I. superó a todos los "optimizadores", ubicándose fuera del sistema con los mejores indicadores de tiempo de ciclo; se le debe prestar especial atención.

En nuestro software existe una función de agrupación racional de datos según fuentes de variación; en este caso, dicha fuente de variación son los operadores de máquinas.

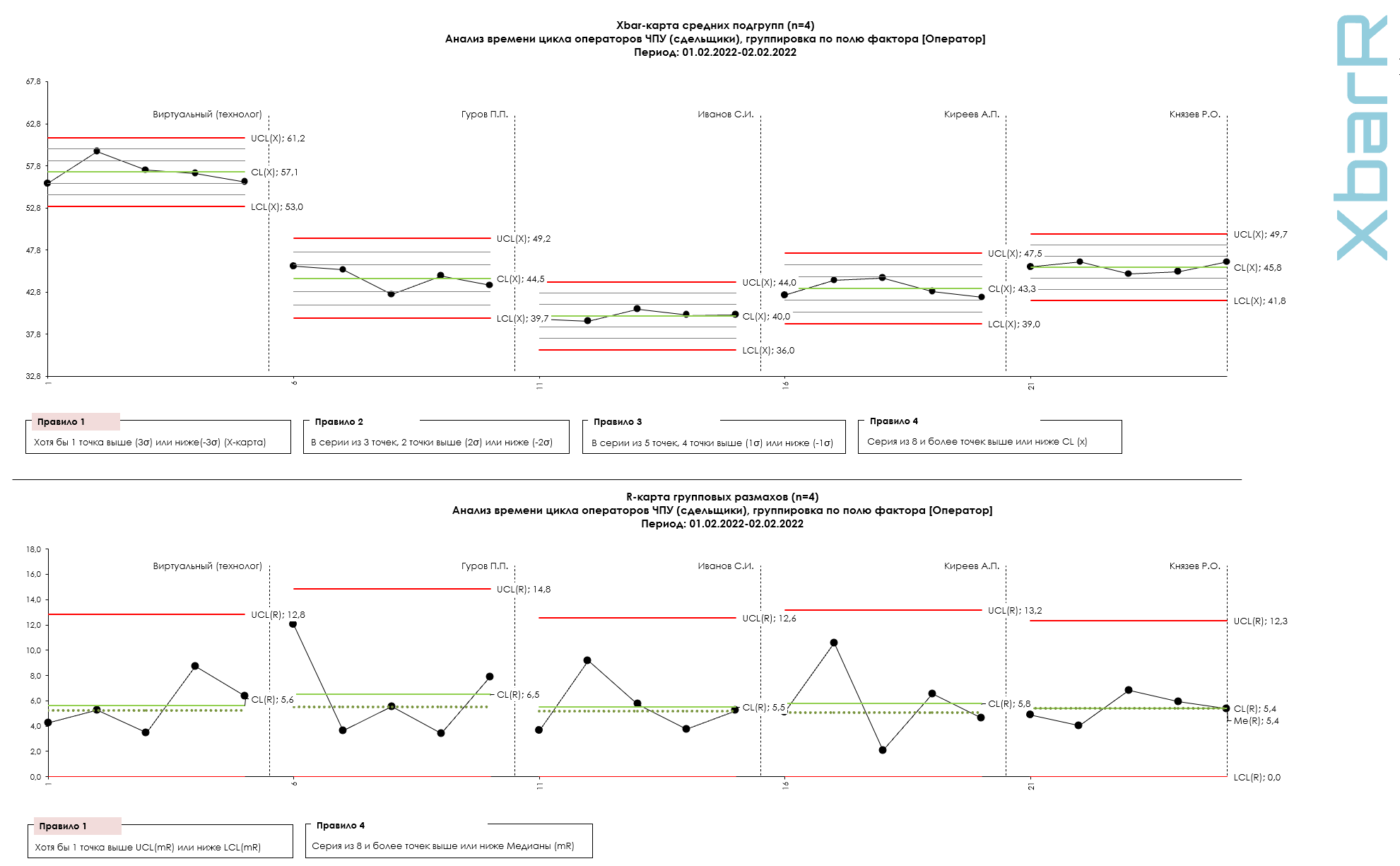

Figura 2. Evaluación de las capacidades de rendimiento del sistema (tiempo de ciclo) en el gráfico XbarR de promedios y rangos de subgrupos. En la Figura 3, el gráfico XbarR de promedios y rangos de subgrupos está construido para series individuales de productividad individual (tiempo de ciclo) para todos los operadores. Vemos que el tiempo de ciclo promedio de todos los operadores es mayor que el tiempo de ciclo promedio de un operador virtual (tecnólogo) en solo un 8-15%, y esto fue suficiente para que el operador virtual (tecnólogo) estuviera fuera del sistema con el " peores” resultados del tiempo de ciclo de la operación controlada. El dibujo fue preparado usando el software que desarrollamos. “Gráficos de control de Shewhart PRO-Analyst +AI (para Windows, Mac, Linux)”

Figura 3. Estimación del desempeño individual (tiempo de ciclo) en el gráfico XbarR de medias y rangos de subgrupos. El dibujo fue preparado usando el software que desarrollamos. “Gráficos de control de Shewhart PRO-Analyst +AI (para Windows, Mac, Linux)” .

Para ver un ejemplo del uso de gráficos de control para evaluar el trabajo de las personas en el sistema, consulte la solución de código abierto que ya mencioné anteriormente: Uso erróneo de KPI en el sistema de motivación del personal .

“Los sistemas de certificación y clasificación del personal, la evaluación de la contribución personal, la clasificación por importancia, los sistemas de bonificación y el pago a destajo tienen un efecto destructivo.

Se desarrolla el pensamiento “miope”, se alimentan la rivalidad, la intriga y los miedos, se destruye la planificación a largo plazo y se destruye el espíritu de equipo”.

Figura 4. Juegos con normas numéricas y tareas planificadas.

“Muy a menudo los estándares numéricos establecidos no se pueden cumplir porque exceden las capacidades reales del sistema. Pero como la posición de las personas o departamentos puede verse afectada si no se cumplen estas tareas, tienen que hacer todo lo posible para crear la impresión de que la tarea se ha completado.

Por lo tanto, el sistema actual los obliga a jugar juegos desagradables: falsificar, distorsionar informes o fingir una actividad frenética para lograr objetivos, en lugar de mejorar el sistema. Todas estas charadas nos obligan a proteger el acceso a información real de extraños y a crear mentiras y desinformación, grandes o pequeñas. Cuanto mayor sea la presión para lograr un resultado inalcanzable, mayor será la probabilidad de engaño".

Entonces, ¿en qué debería centrarse la gestión, en la calidad o en la cantidad? La respuesta se ha dado desde hace mucho tiempo en La reacción en cadena de Deming:

Mejorar calidad

Los costos se reducirán debido a menos errores, retrabajos y retrasos, así como a un mejor uso del tiempo y los materiales de la máquina.

La productividad aumentará

Captar el mercado ofreciendo mejor calidad a un precio más bajo

permanecer en el negocio

Ahorra y aumenta el número de puestos de trabajo.

"Un poco de sabiduría popular. En Estados Unidos existe la creencia común de que la calidad y el volumen de producción son incompatibles: no se pueden tener ambas cosas al mismo tiempo.

Lo más probable es que el gerente comercial le diga que se trata de una situación de “esto o lo otro”. Hace tiempo que llegó a la conclusión de que si mejora la calidad, el volumen de producción empieza a disminuir. Si el volumen de producción aumenta, la calidad se ve afectada. El caso es que este directivo no sabe qué es la calidad y cómo conseguirla.

Una respuesta clara y convincente a mi pregunta: "¿Por qué aumenta la productividad cuando mejora la calidad?" - Recibí de 22 trabajadores industriales en una reunión conmigo: - Menos retrabajo, no se podría decir mejor.

A menudo se encuentra otra respuesta: - No muchas pérdidas.

La calidad para un trabajador de producción es, ante todo, la oportunidad de recibir satisfacción del trabajo y estar orgulloso de sus habilidades.

Al mejorar la calidad, convertimos las horas de trabajo desperdiciadas y el tiempo de máquina subutilizado en excelentes productos y servicios superiores. Como resultado, se produce una reacción en cadena: se reducen los costos, aumenta la competitividad, las personas en la producción se sienten más felices y aumentan los puestos de trabajo.

Mi amigo el Dr. Yoshikasu Tsuda, de la Universidad Rikkyo de Tokio, dio una definición clara de la relación entre calidad y productividad en una carta que me escribió desde San Francisco el 23 de marzo de 1980:

“Acabo de regresar del hemisferio norte y en un año visité 23 países, donde visité muchas empresas industriales y hablé con muchos especialistas. En Estados Unidos y Europa, la gente ahora está más interesada en los costos de calidad y los sistemas de auditoría de calidad. Pero en Japón, estamos principalmente comprometidos a mejorar la calidad a través de sus métodos... Cuando mejoramos la calidad, aumentamos la productividad, y esto es exactamente lo que usted predijo para nosotros en 1950”.

El Dr. Tsuda dice que la industria occidental está tratando de mejorar la calidad, pero no más allá de lo que los datos sugieren que es rentable. Alguien preguntó: "¿Cuánto podemos reducir la calidad sin perder clientes?" Esta pregunta es el colmo de la incomprensión del problema. Y ésta es una reacción típica de la dirección estadounidense. Por el contrario, los japoneses avanzan obstinadamente y mejoran el proceso sin mirar los números. Así aumentan la productividad, reducen costes y conquistan mercados.

Despertar de Japón. En 1948 y 1949, algunos ejecutivos de empresas japonesas descubrieron que la mejora de la calidad conduce natural e inevitablemente a una mayor productividad. Esta observación fue el resultado del trabajo de un grupo de ingenieros japoneses que estudiaron la literatura sobre control de calidad obtenida de los especialistas de los Laboratorios Bell que trabajaban en el personal de la administración de ocupación del General MacArthur. Entre los libros se encontraba Economic Control of Quality of Manufactured Products de Walter Shewhart (Van Norstrand, 1931; reimpresión de la Sociedad Estadounidense de Control de Calidad, 1980). Los resultados fueron sorprendentes y mostraron que la productividad efectivamente mejoró a medida que se redujo la variación, tal como lo predecían los métodos y la lógica del libro de Shewhart. La visita de un experto extranjero en el verano de 1950 inició una reacción en cadena de mejora de la calidad en Japón que se convirtió en su forma de vida. El diagrama de esta reacción en cadena colgaba en el tablero durante cada una de nuestras reuniones con la alta dirección en Japón a partir de julio de 1950 (ver Fig. Reacción en cadena de Deming arriba. - Nota de S. P. Grigoryev)”.

El libro de Shewhart [13.1] "Economic Control Of Quality Of Manufactured Product" mencionado por Deming se puede descargar en la sección bibliografías nuestra página web

PD

Tenga en cuenta que las citas anteriores no se refieren a la gestión rusa, sino a la gestión estadounidense. Pero la dirección rusa aprende mucho. Es una pena que no sea para ellos ni para lo que debería ser. Ahora bien, estas citas caracterizan con precisión el estilo de gestión ruso.