Control estadístico de procesos (SPC) frente a la práctica errónea de racionamiento (timing) de los procesos y operaciones productivas. Y cómo los gráficos de control de Shewhart ayudan a mejorar la planificación de la producción.

Material elaborado por: Director Científico del Centro AQT Serguéi P. Grigoriev .

El libre acceso a los artículos no disminuye en modo alguno el valor de los materiales contenidos en ellos.

“La gestión basada en la calidad cambia significativamente la comprensión del papel del directivo. El gerente debe convertirse en un líder cuya tarea principal sea crear un sistema que permita a los empleados trabajar de manera eficaz. Una condición necesaria para el desempeño de este papel es que el líder comprenda las diferencias entre las causas generales y especiales de la variabilidad”.

El procedimiento de estandarización de procesos y operaciones aplicado universalmente ignora por completo la naturaleza de la variabilidad del trabajo que se estandariza. Por eso, ni siquiera tiene sentido hablar de normalizadores y directivos teniendo en cuenta las diferencias en los estados en los que se puede encontrar el trabajo que se estandariza, es decir, estadísticamente controlado (comportamiento predecible) o estadísticamente incontrolable (impredecible).

¡Solo piensa en ello! Se "normaliza" haciendo una estimación puntual de un proceso u operación en un momento aleatorio y luego se utilizan estos datos en la planificación y el control.

En un estado de caos total, el racionamiento ayuda a obtener una idea de un proceso del que no se sabe nada, pero luego actúa como una barrera para la mejora del proceso. ¿Por qué molestarse en mejorar los procesos si se cumplen sus indicadores estandarizados? Si no se cumplen, privamos y multamos a los “guardagujas culpables”. Si la norma se superpone para mejor, recompensamos a los “involucrados” y, tal vez, revisamos la “norma” para endurecerla.

Responda la pregunta: si el gráfico (Fig. 1) mostrara un resultado importante de uno de sus procesos, por ejemplo, el rendimiento por turno, ¿dónde en el eje vertical establecería una meta "real" (plan, norma, tarea)? ¿Para este indicador para los próximos turnos o asignación de turnos? ¿En qué punto o zona gris del 1 al 4? Recuerda tu respuesta.

Figura 1. Cronograma del proceso. ¿En qué punto gris se ubicará la meta numérica “real” del proceso?

Evidencia 1

El proceso sujeto a "normalización" se encuentra en un estado controlado estadísticamente. Si seleccionó un objetivo en las zonas 2 o 3:

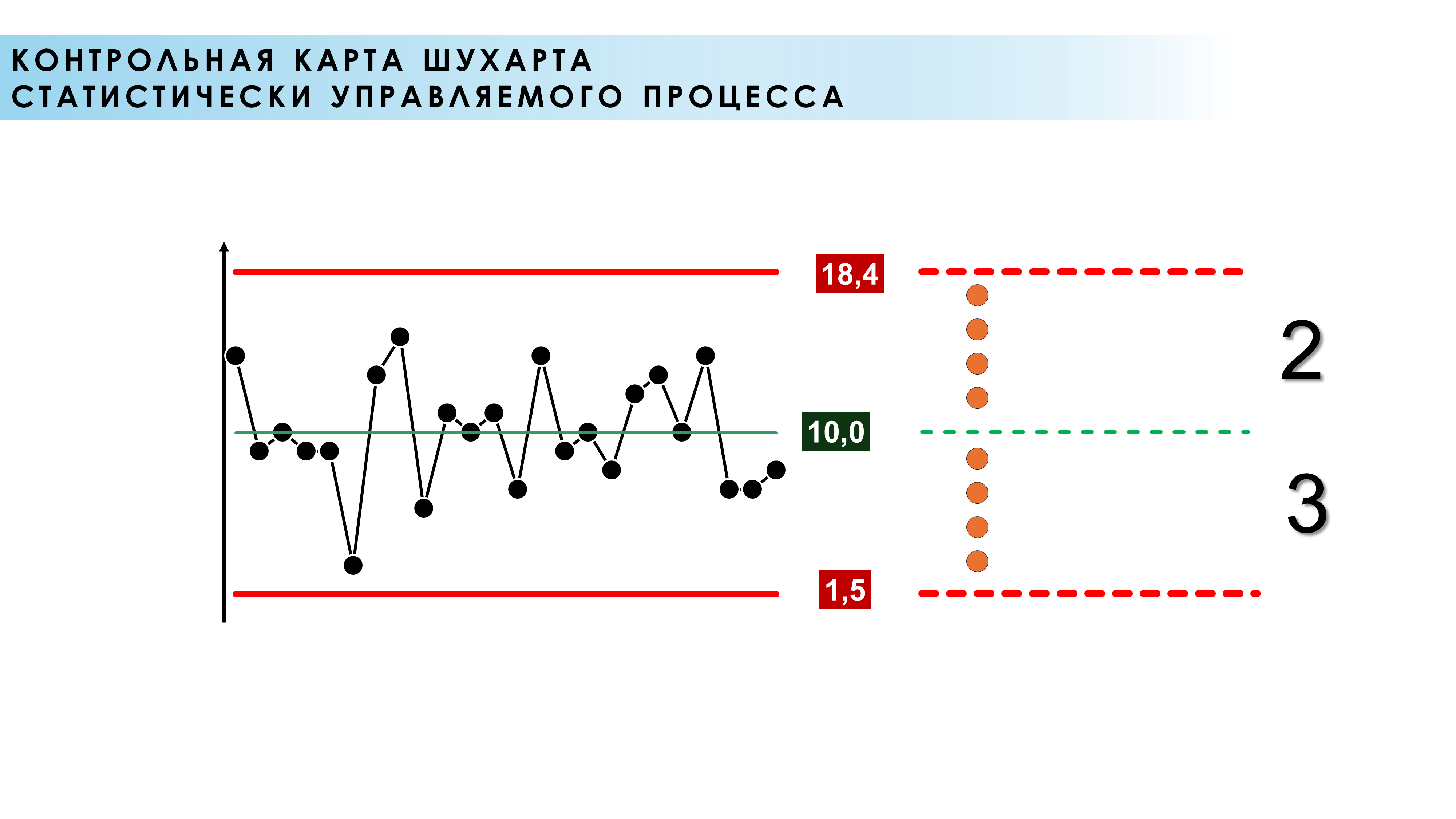

Figura 2. Gráfico de control de Shewhart para un proceso controlado estadísticamente. Objetivo numérico para un proceso en la zona 2 o 3. CL - línea media, ВКГ - límite de control superior, LKG - límite de control inferior

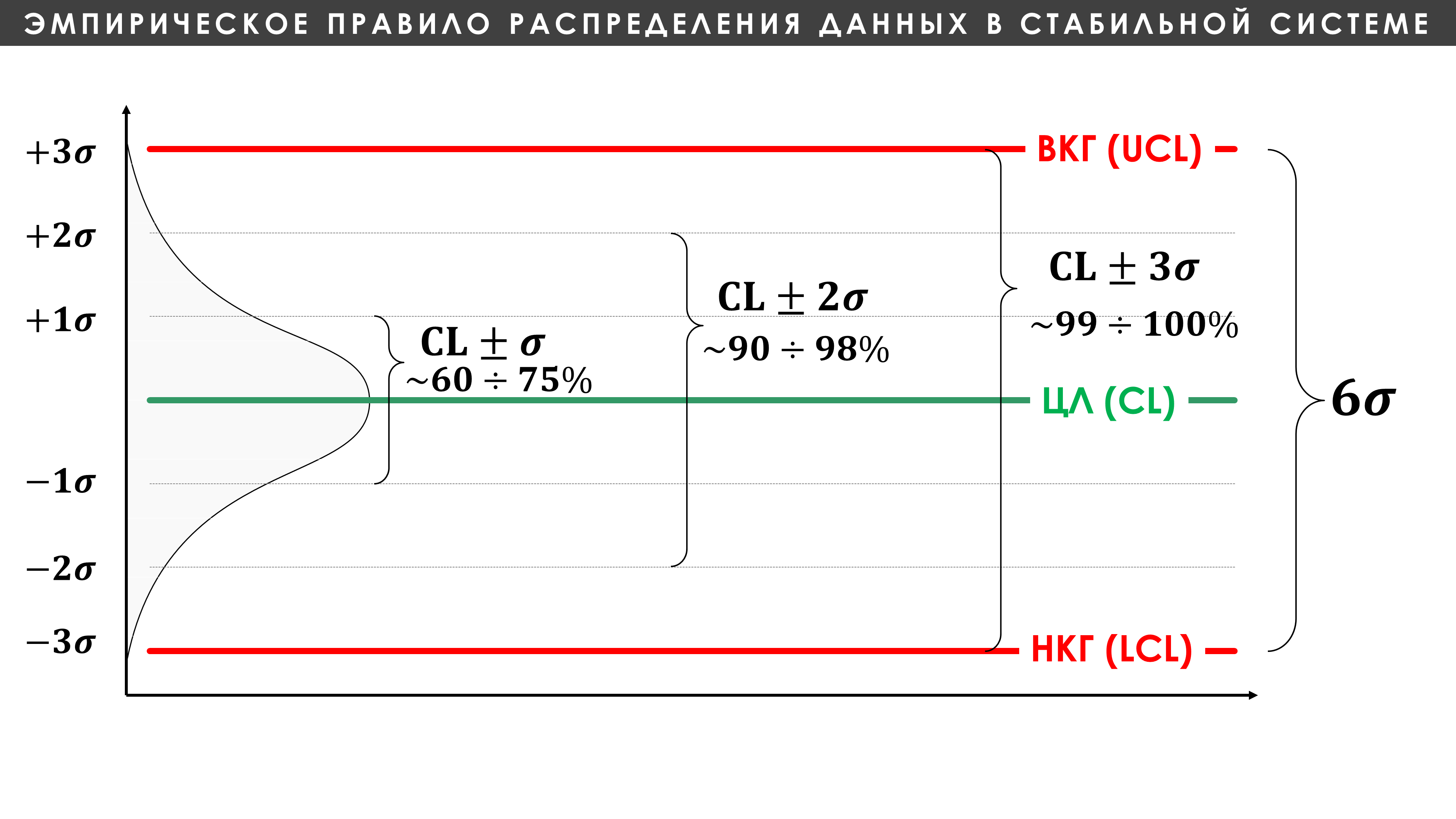

Respuesta: Cuando un proceso exhibe un grado razonable de control estadístico, el comportamiento del proceso es predecible y se encuentra en su mejor estado. Un proceso así (y las personas que participan en él) hace todo lo que puede (ver Fig. 2). El conocimiento del comportamiento pasado de dicho proceso se puede utilizar para predecir su futuro, es decir, variaciones aleatorias dentro de los límites de control con los datos distribuidos de acuerdo con una regla general (Fig. 3). Para comprender mejor el material de este artículo, le recomendamos que primero lea el artículo: La naturaleza de la variabilidad (variaciones, variabilidad) es la base del pensamiento estadístico. .

Figura 3. Regla general para la distribución de datos en un sistema estable. Gráfico de control de Shewhart. LCG - límite de control inferior del proceso, ВКГ - límite de control superior del proceso.

"La regla general nos proporciona una forma útil de describir datos utilizando una medida de posición y una medida de dispersión. Si se nos da un conjunto homogéneo de datos, entonces:

1) aproximadamente entre el 60% y el 75% de los datos están dentro de una unidad sigma a cada lado de la media;

2) aproximadamente del 90 al 98% de los datos se encuentran dentro de dos unidades sigma de la media;

3) aproximadamente entre el 99% y el 100% de los datos no están a más de tres unidades sigma del promedio.

La unidad sigma (σ) es una medida de la escala de los datos. Las estadísticas generales de dispersión se pueden convertir a unidades (σ) utilizando fórmulas publicadas*."

* Fórmulas para calcular unidades σ, consulte [11.1] GOST R 50779.42-99 (ISO 8258-91).

Figura 4. Demostración de la distribución de datos y el correspondiente gráfico XbarR de control (mapa XR) de las medias y rangos de subgrupos para un proceso que no cambia con el tiempo y se encuentra en un estado estadísticamente controlado (proceso estable).

Piénselo: ¿los estandarizadores hicieron su trabajo con un proceso que estaba en un estado controlado estadísticamente? ¿Cómo lo sabes? ¿En qué día (punto)?

En este caso (Fig. 2), la intervención en el trabajo del proceso en forma de metas y normas numéricas específicas establecidas en cualquier punto entre los límites de control superior e inferior a lo largo del eje vertical es un "juego de ruleta" en un sentido limitado. rango. Un juego así no tiene nada que ver con la planificación y mucho menos con la mejora de procesos.

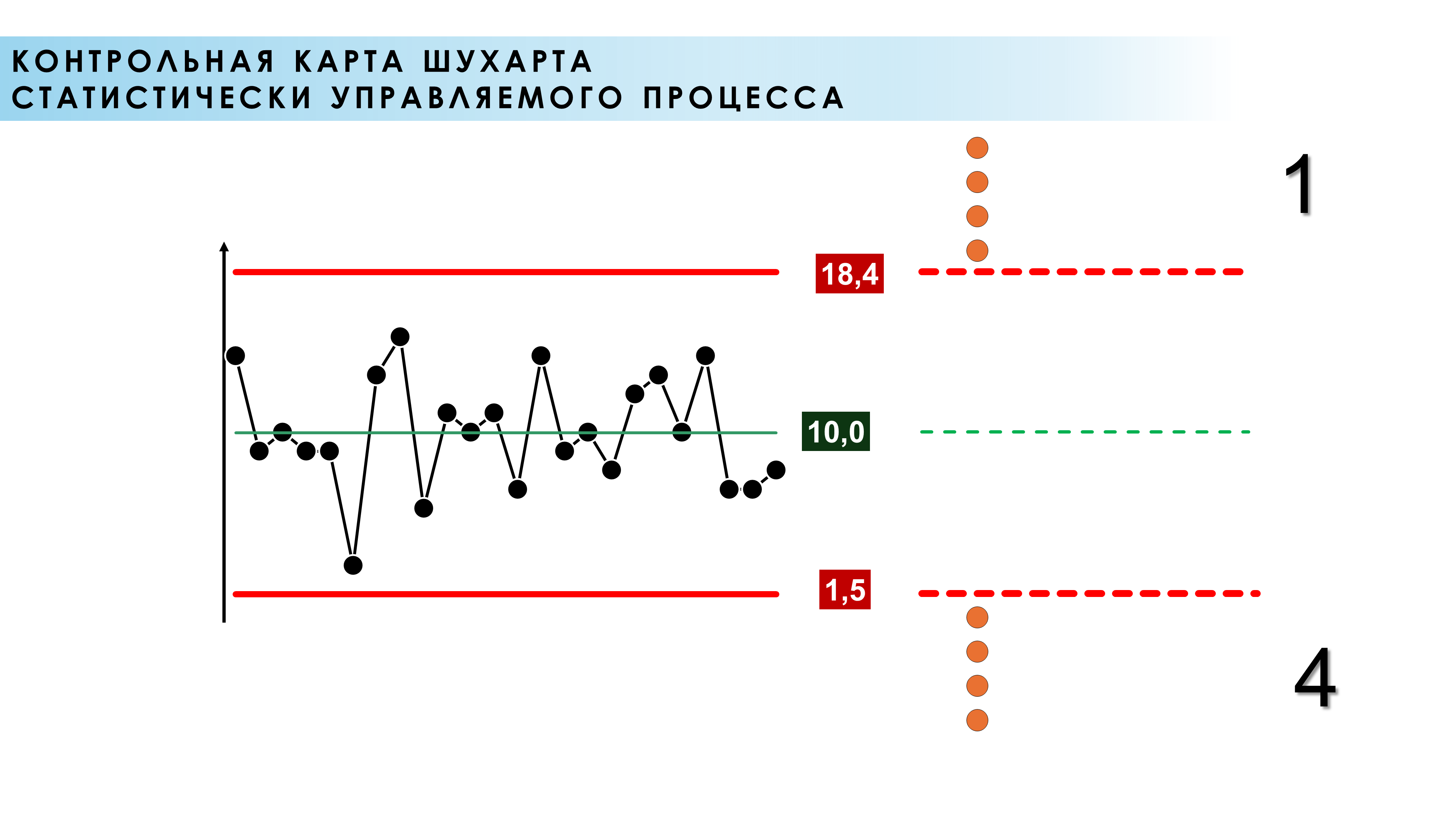

Si seleccionó un objetivo en las zonas 1 o 4:

Figura 5. Gráfico de control de Shewhart para un proceso controlado estadísticamente. ¿El objetivo numérico “real” del proceso que usted estableció estará ubicado por encima de los límites de control natural superior o inferior del proceso (fuera de los límites de control)? CL - línea media, ВКГ - límite de control superior, LCG - límite de control inferior

Un objetivo fuera del rango límite de control de un proceso controlado estadísticamente no tiene significado para los trabajadores.

Si el objetivo es superior a las capacidades del sistema (por encima del límite superior de control), dicho objetivo provoca irritación e insatisfacción entre los trabajadores. No hablaré de la opción de planificar mediante una gestión razonable para la generación por debajo del límite inferior de control (zona 4), en las mismas condiciones, como una situación poco probable.

Esperar puntos por encima del límite de control superior o por debajo del inferior (Fig. 5., zonas 1 y 4), para un proceso en estado controlado estadísticamente, sólo es posible en tres casos [1]:

1. Distorsión de datos simple.

2. Distorsión del sistema (por ejemplo, suboptimización de un indicador seleccionado, por ejemplo el 3, en detrimento de otros igualmente importantes). Ver Fig.6. (antes de la distorsión) y Fig.7. (después de la distorsión).

3. Cambio del sistema (proceso) por parte de la dirección. Esto es exactamente lo que debería hacer la dirección de la empresa. Consulte las figuras 8 y 9.

Figura 6. Indicadores rastreados antes de la intervención de distorsión del proceso.

Figura 7. Métricas rastreadas después de la intervención de distorsión del proceso.

la mejor decision

Buscar causas específicas que causen variaciones aleatorias observadas por encima y por debajo de la media dentro de un rango de límites de control, en un proceso que demuestra un grado razonable de control estadístico, no es rentable. Para futuras mejoras (cambiar el proceso promedio hacia el objetivo deseado y reducir la dispersión de datos), se requieren cambios sistémicos que están dentro de la competencia de los altos directivos, en el nivel del diseño del proceso y la mejora de todos los insumos al mismo, a saber: la calidad de materias primas y materiales, el estado técnico de los equipos y herramientas, la formación del personal, el medio ambiente, el estilo de gestión, la integridad y claridad de las especificaciones técnicas, etc. ¿Puede un trabajador influir en estos factores en el resultado de sus actividades? Un cuadro de control de procesos controlado estadísticamente siempre le permitirá realizar un seguimiento de los resultados de cualquier cambio realizado por la dirección. Ver Figuras 8 y 9.

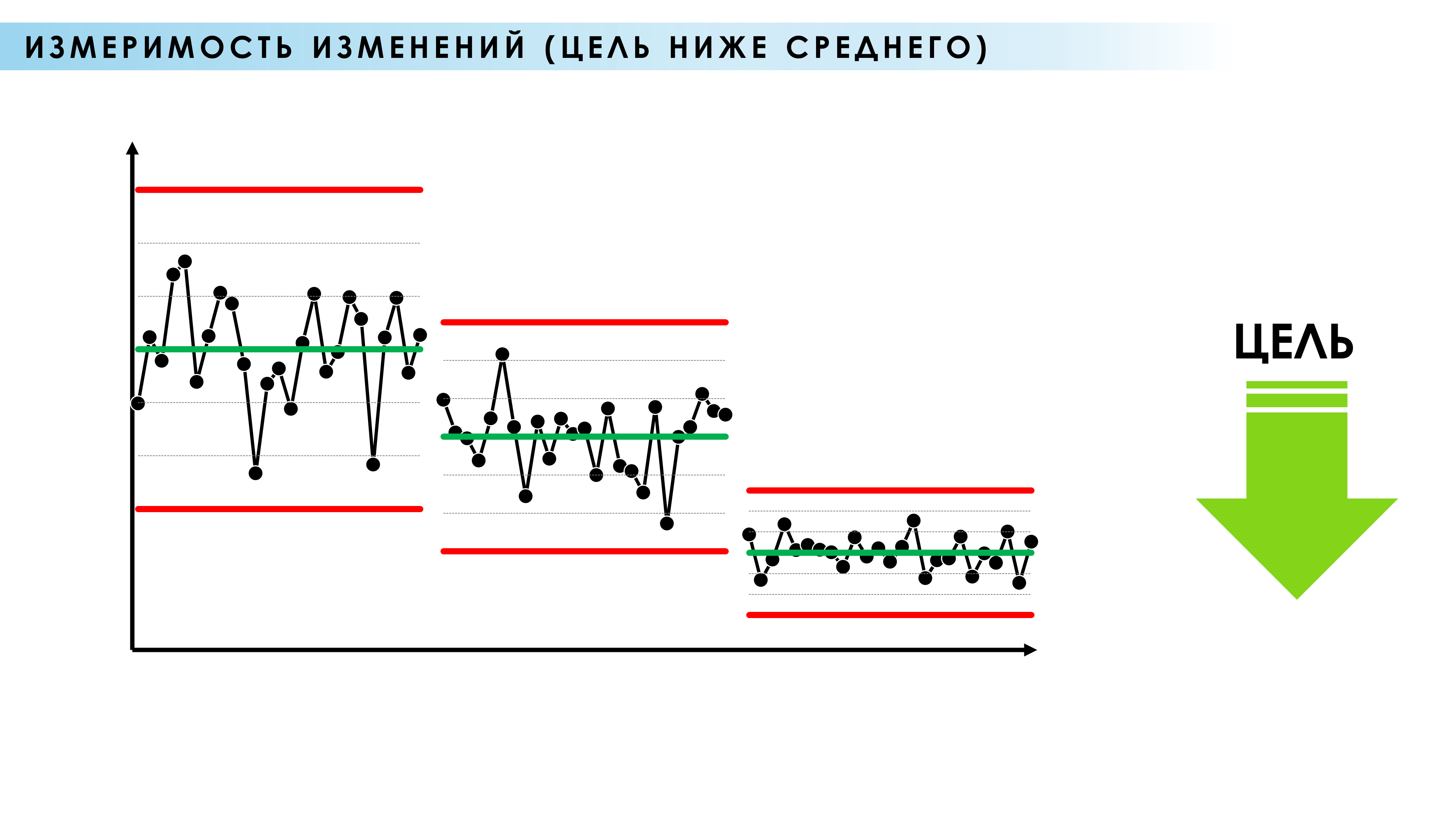

Figura 8. Evaluación de cambios en el proceso (sistema) en un período estadísticamente significativo. Dirigir el objetivo hacia un proceso superior al promedio con una disminución constante de la variabilidad.

Figura 9. Evaluación de cambios de procesos (sistemas) en un período estadísticamente significativo. Dirigir el objetivo hacia un proceso por debajo del promedio con una reducción constante de la variabilidad.

Volvamos al racionamiento

Los directivos con los que he hablado siempre se refieren al hecho de que los trabajadores utilizan deliberadamente modos "lentos" cuando están "racionados". Sorprendentemente, el trabajador siente inconscientemente, aunque no haya explicación científica, la influencia del azar en su trabajo, más y menos que la media. Seguramente la gerencia aceptará como normal una fluctuación aleatoria de un parámetro estandarizado desde el promedio en la dirección deseada por la gerencia. Y la misma fluctuación aleatoria en el lado “indeseable” del promedio será sometida a un análisis completo y a la búsqueda de causas especiales. Y “el que busca siempre encontrará”, incluso lo que no está.

Sin que los directivos de las empresas comprendan la naturaleza de la variabilidad, no puede existir un entorno de cooperación entre los trabajadores y la dirección. Como resultado, se mantienen la desconfianza hacia la dirección y el miedo. La consecuencia del miedo de los trabajadores será que ocultarán de manera confiable los problemas con los procesos (información importante para la mejora de los procesos). ¿Es esto lo que quería lograr cuando inició un programa para estandarizar las operaciones de producción?

Ver descripción de experimentos. "embudo y objetivo" Y "cuentas rojas" - Excelentes demostraciones de la naturaleza de la variación y prácticas de gestión comunes.

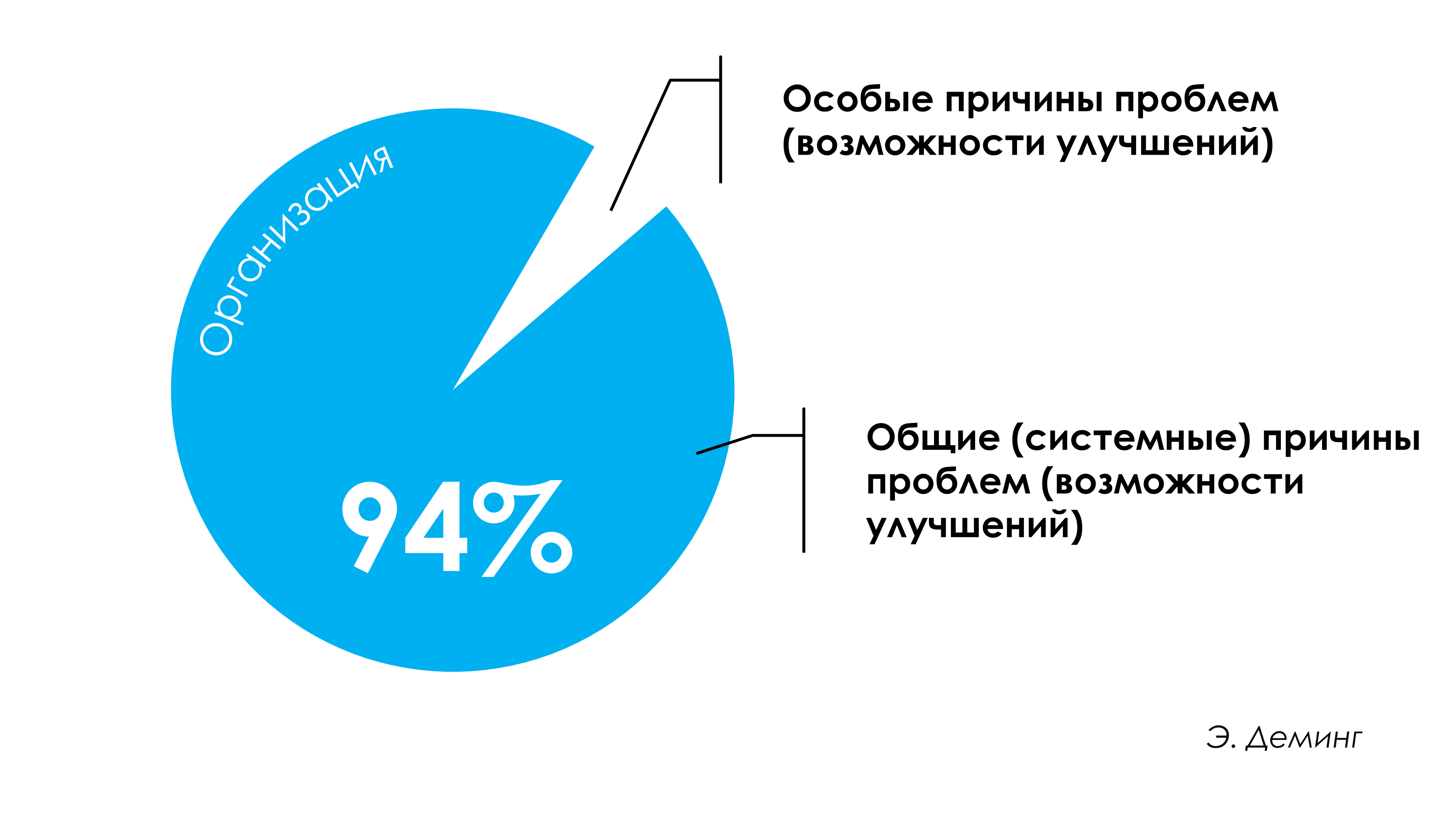

"No más del 6% de todos los problemas (u oportunidades de mejora) en las organizaciones están asociados con causas especiales de variación; por lo tanto, posiblemente (¡pero no necesariamente!) en el campo de actividad de los empleados comunes. En este caso, arriba Los directivos representan al menos el 94 % de todas las posibles mejoras del sistema en el que trabajan sus empleados.

Ningún control y ningún nivel de cualificación profesional de los trabajadores podrá superar los defectos fundamentales del sistema."

Figura 10. Los altos directivos representan al menos el 94% de todas las oportunidades potenciales para mejorar el sistema en el que trabajan sus empleados. E. Deming

Evidencia 2

El proceso sujeto a “normalización” se encuentra en un estado estadísticamente incontrolable (impredecible).

Si un proceso exhibe un estado estadísticamente fuera de control, su comportamiento es impredecible (consulte el Cuadro de control en las Figuras 11 y 12 a continuación). No tiene sentido predecir el potencial de tal proceso basándose en su pasado y discutir su reproducibilidad.

Figura 11. Gráfico de control de Shewhart para un proceso estadísticamente incontrolable y una meta numérica sin sentido para el mismo. CL - línea media, ВКГ - límite de control superior, LCG - límite de control inferior.

Figura 12. Demostración de distribución de datos y gráfico de control de Shewhart de medias y rangos de subgrupos para un proceso variable en el tiempo que se encuentra en un estado estadísticamente incontrolable (proceso inestable).

Piénselo: ¿los estandarizadores hicieron su trabajo con un proceso que estaba en un estado controlado estadísticamente? ¿Cómo lo sabes? Nuevamente, ¿en qué día (punto)?

Los costes totales totales de un proceso no controlado, incluidos aquellos que la dirección ni siquiera tiene en cuenta, son máximos. Normalizar tal proceso es imprudente. En primer lugar, la dirección deberá llevar dicho proceso a un estado de control estadístico, eliminando las causas especiales de variabilidad, cuyo efecto se manifestó en los puntos con peores resultados. Será necesario averiguar las razones específicas que causaron que los puntos excedieran el límite de control con mejores resultados, tal vez esto sea el resultado de la singularidad del empleado o sus métodos, y si estos métodos son consistentes con los objetivos generales de el sistema empresarial, otros empleados pueden formarse en ellos.

Figura 13. Los costos totales totales de un proceso no controlado, incluidos aquellos que la dirección ni siquiera tiene en cuenta, son máximos.

¿Cómo entonces planificar la producción?

Usted podría objetar: "Entonces, ¿cómo podemos planificar la producción si no existen estándares y un plan de turnos en forma de un número específico?" Tiene más que normas y asignaciones arbitrarias cuando utiliza gráficos de control de Shewhart para estudiar procesos. Usted sabe de qué son capaces sus procesos y esta capacidad es predecible para los procesos que se mantienen en un estado controlado estadísticamente. Para ver una sugerencia de una mejor solución, consulte el párrafo 11. "ELIMINAR NORMAS Y TAREAS CUANTITATIVAS ARBITRARIAS" Los 14 puntos de gestión de Edwards Deming .

Para la planificación, es necesario utilizar no "estándares sacados de la nada" o resultados de mediciones obtenidos al azar, sino conocimiento sobre las capacidades de los procesos estables, el promedio y la variación de la productividad (por ejemplo, productos por hora). Tener una comprensión de la regla general para la distribución de datos en cualquier sistema que demuestre un grado razonable de control estadístico (independientemente de la forma de la distribución de datos alrededor de la media), consulte la Figura 3 arriba.

Por supuesto, esto es más difícil que dar con el “número” deseado en la próxima reunión de la sala de juntas. Tendrás que contratar a un profesional en el campo del control estadístico de procesos, trabajar en el estudio de las propiedades de tus procesos y bajar de las oficinas al taller y a los lugares de trabajo. Pero esto definitivamente es más efectivo.

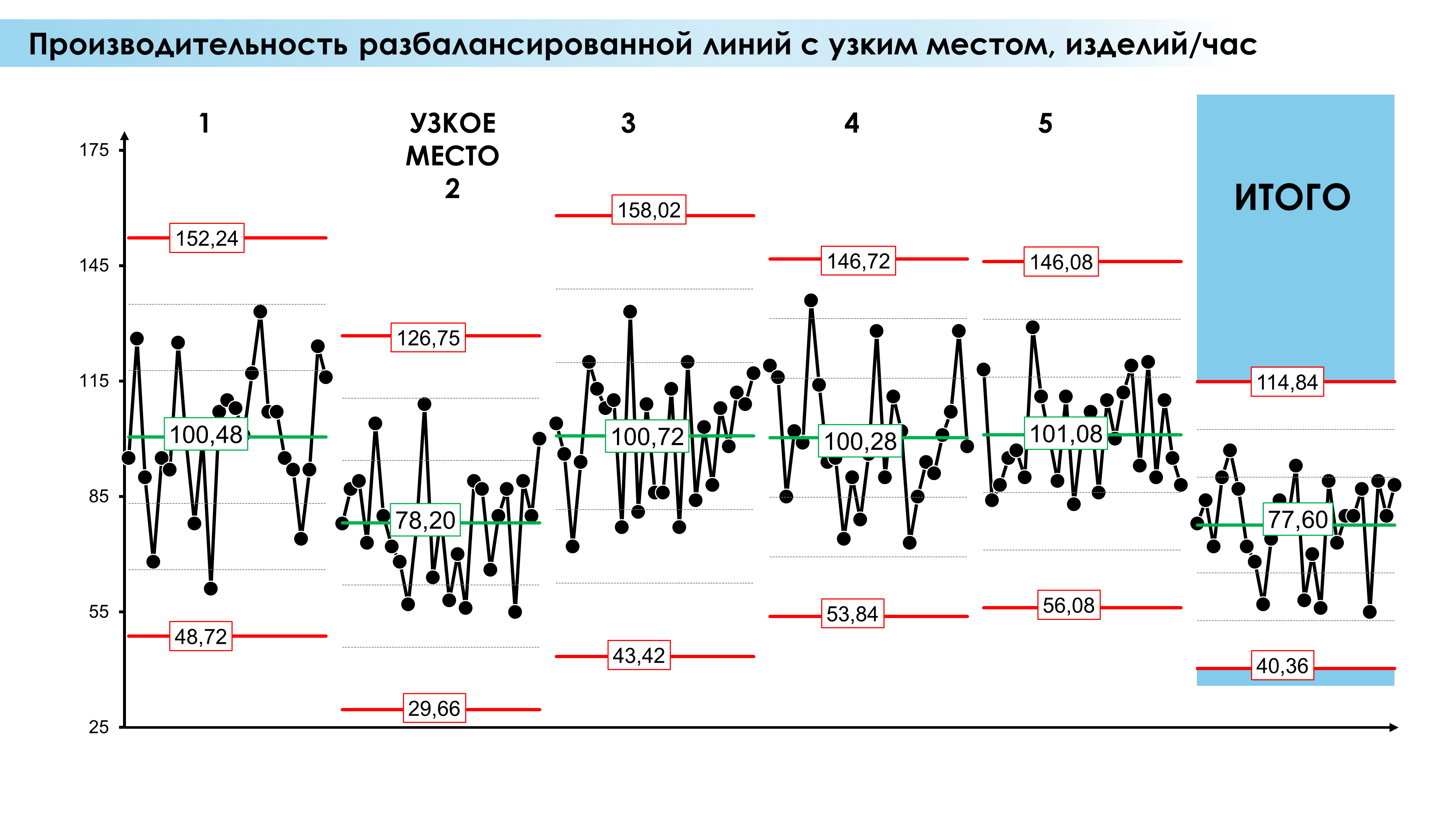

Por ejemplo, la planificación de órdenes se lleva a cabo de acuerdo con el valor de productividad promedio del cuello de botella (el proceso con menor productividad) en la cadena de producción de procesos conectados en una línea, lo que demuestra un estado estadísticamente controlado.

Figura 14. Rendimiento resultante de una línea de producción desequilibrada con un cuello de botella, demostrado utilizando gráficos de control de Shewhart. El método para analizar el comportamiento de una línea desequilibrada, en términos del método de simulación, está tomado del libro de Donald Wheeler y David Chambers. "Control estadístico de procesos: optimización empresarial mediante gráficos de control de Shewhart", págs. 366-370 [4]. El dibujo fue preparado usando nuestro desarrollado. “Gráficos de control de Shewhart PRO-Analyst +AI (para Windows, Mac, Linux)” .

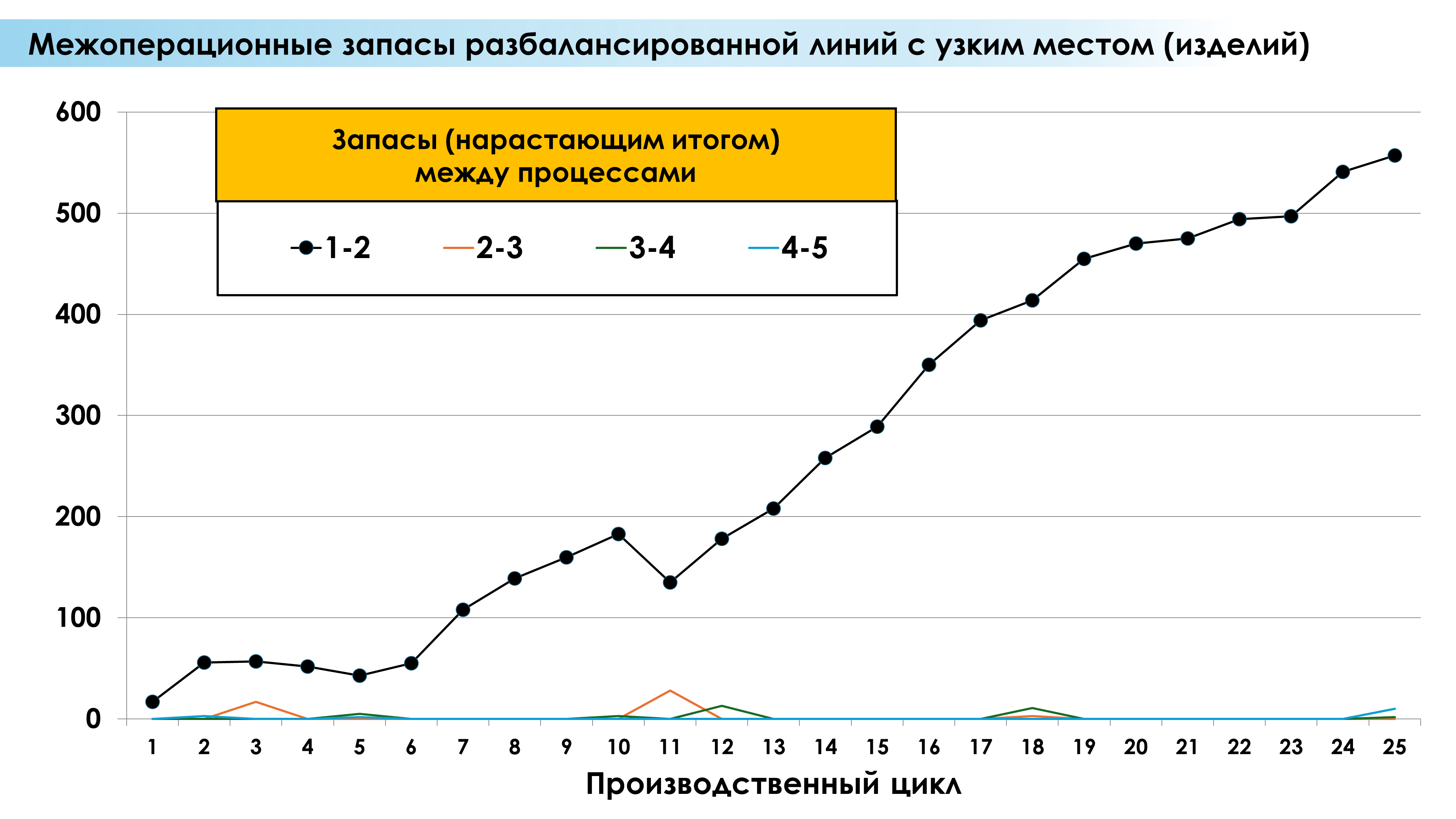

El cuello de botella en la cadena de procesos puede determinarse fácilmente por la presencia de las mayores reservas interoperativas frente a dicho proceso.

Figura 15. Gráfico de la acumulación de inventario interoperable antes del cuello de botella en una línea de producción desequilibrada con cuello de botella.

Tiene sentido no planificar el volumen por turno, sino mantener los pedidos listos para entrar en producción en un plan de producción continuo "infinito" basado en el principio FIFO (un colchón vivo de pedidos, algunos de los primeros en la cola se fueron, otros llegaron al final de la cola). Este colchón de pedidos es un stock interoperativo. Mantener el volumen de buffer actual no inferior al límite superior de control de rendimiento del cuello de botella en la línea, para permitir que el cuello de botella funcione sin tiempo de inactividad en momentos aleatorios para lograr su máximo rendimiento. Si el proceso de preparación de pedidos para la producción no es un cuello de botella, esto no requerirá esfuerzos adicionales, ya que después de varios ciclos se forma un stock de reserva de este tipo frente al cuello de botella de forma natural.

El gráfico de control le permitirá monitorear el estado de control estadístico de los procesos en la cadena de producción, así como los cambios en el desempeño del proceso para bien o para mal mucho antes de que finalice el período del informe. Mientras los procesos en la línea de producción sean estables, planificar la productividad de la línea (cadena de procesos secuenciales) en función de la productividad promedio del cuello de botella (proceso) para cada tipo de producto.

¿Ve alguna similitud con la Teoría de Restricciones (TOC) de Goldratt desarrollada en la década de 1980? Los gráficos de control de Shewhart se desarrollaron mucho antes y, a diferencia del TOC, tienen en cuenta el comportamiento del proceso predecible o impredecible y se basan en ciencia fundamental más que en juicios.

A continuación se muestra un ejemplo del desempeño de una línea bien equilibrada y sin cuellos de botella. El rendimiento final de una línea equilibrada siempre está ligeramente por debajo del promedio de cualquier proceso en dicha línea.

Figura 16. Rendimiento final de una línea de producción equilibrada y sin cuellos de botella, demostrado mediante gráficos de control de Shewhart. El método de análisis, en términos del método de simulación, está tomado del libro de Donald Wheeler y David Chambers. "Control estadístico de procesos: optimización empresarial mediante gráficos de control de Shewhart", págs. 366-370 [4]. El dibujo fue preparado usando el software que desarrollamos. “Gráficos de control de Shewhart PRO-Analyst +AI (para Windows, Mac, Linux)” .

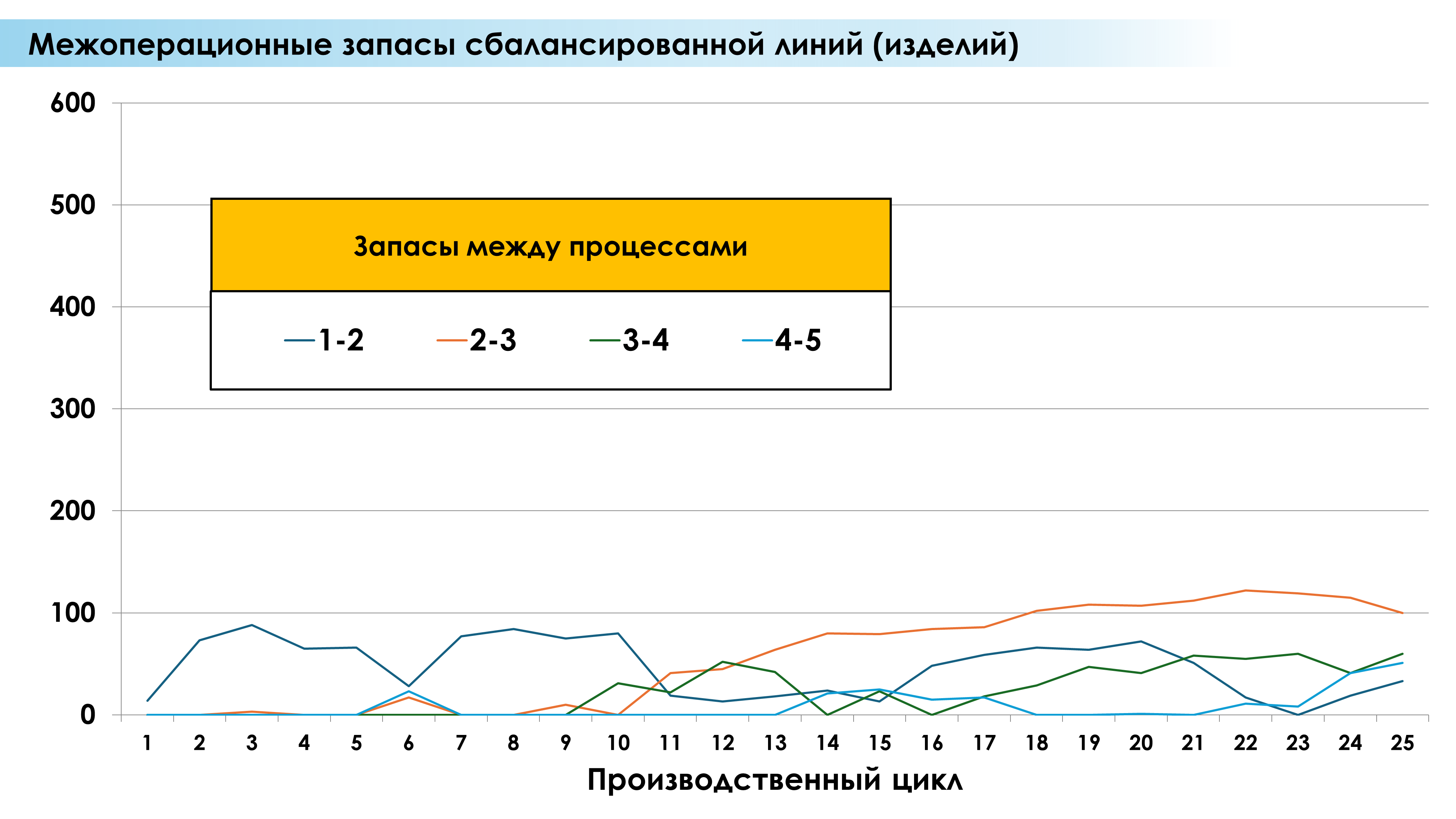

Los inventarios entre procesos antes de los procesos de una línea de producción equilibrada deben mantenerse al nivel requerido para evitar el tiempo de inactividad del proceso. No tiene sentido acumular stock interoperacional por encima del límite superior de control del proceso para el cual se mantiene este stock, por ejemplo, al detener un proceso en una línea de producción equilibrada. Si todos los procesos funcionan de forma estable y continua, en la gran mayoría de los casos el pequeño stock interoperativo que se produce naturalmente será suficiente para el funcionamiento continuo de toda la línea (ver figura a continuación).

Figura 17. Calendario de acumulación de inventario interoperable en una línea de producción equilibrada y sin cuellos de botella.

Mejorar constantemente todos los procesos reduciendo la variabilidad de todas las entradas del proceso (aumentando la estabilidad de las materias primas, equipos y operaciones, etc.), introduciendo innovaciones. Los diagramas de causa y efecto de Ishikawa, las hojas de control, los diagramas de Pareto, los histogramas de densidad de valores individuales, los diagramas de dispersión y los diagramas de control de Shewhart son las mejores herramientas para ello. Además, los gráficos de control de Shewhart son la herramienta más importante. Todo esto conducirá a la posibilidad de una planificación más precisa. Este es un trabajo de toda la vida y encaja bien con el objetivo de optimizar todo el sistema.

Figura 18. Diagrama de causa y efecto. Diagrama de Ishikawa. Esqueleto de pez.

¿El proceso mejoró o empeoró (cuello de botella)? El gráfico de control mostrará el cambio en la media y el rango de los datos alrededor de la media (fácil de ver en el gráfico de control de rango), y los primeros signos de cambios sostenibles en el proceso serán señales que indiquen un cambio en el sistema. Se pueden construir nuevos límites de control para rastrear la estabilidad estadística del nuevo estado del proceso agregando 8 nuevos puntos del estado cambiado.

Mire una película sobre el método para diagnosticar rápidamente cambios en un proceso (sistema), tanto positivos como negativos, utilizando la tabla de control de Shewhart.

Video 1. Un método para diagnosticar rápidamente cambios en un proceso (sistema).

Para el cálculo preliminar de las fechas de preparación de los pedidos (planificación), solo se pueden utilizar indicadores de proceso que demuestren un grado razonable de control estadístico (previsibilidad). Por ejemplo, en producción en serie para una línea desequilibrada:

- el tiempo medio absoluto de preparación de cada producto en su “cuello de botella” (valor absoluto, ya que en la inmensa mayoría el tiempo de preparación no depende del tamaño del lote);

- productividad promedio por unidad de tiempo para cada producto en su “cuello de botella”;

- promedio de tiempo de inactividad por cuellos de botella no planificados.

Del tiempo total diario correspondiente a un producto concreto del “cuello de botella” de la cadena tecnológica, restamos todos los tiempos de inactividad planificados de los equipos (mantenimiento, reparaciones, horas no laborables, etc.).

Los gráficos de control de tiempos de inactividad no planificados por tipo de causa y tiempo en el pasado tendrán dos propósitos: trabajar para reducir su número y duración, y para los procesos (equipos de cuello de botella) que demuestren un grado razonable de control estadístico en términos de tiempos de inactividad no planificados, tomar tenerlos en cuenta en la planificación, descontando el tiempo medio de dichas paradas del tiempo de trabajo restante en el paso anterior.

Para el resto del tiempo de trabajo, distribuimos los pedidos teniendo en cuenta el pedido, el tiempo medio de preparación y la productividad media de cada tipo de producto. Los procesos que se encuentran en un estado estadísticamente incontrolable son, por definición, impredecibles; su promedio no es razonable para la planificación (predicción). Para mejorar el sistema de planificación, será necesario llevar dichos procesos a un estado estadísticamente estable (controlable) y luego trabajar para reducir la variabilidad de dichos procesos.

IMPORTANTE

Es importante comprender que no es la cantidad planificada (norma) la que produce el producto, sino los procesos a los que no les importa este objetivo planificado. Sabemos mucho sobre los procesos y las personas que participan en ellos si recopilamos y analizamos datos y trabajamos con personas y procesos a nivel de taller (en el gemba). Queremos aumentar la productividad: mejoramos las "entradas" del proceso y el proceso en sí mediante el seguimiento de las "salidas" con una comprensión del asunto y el uso de gráficos de control de Shewhart para métricas numéricamente medibles, optimizamos todo el sistema de acuerdo con sus objetivos. .

Figura 19. Metodología de modelado funcional IDEF0 [16] .