El concepto de variabilidad en el control de procesos.

Fuente: CRISIS DE LA INDUSTRIA MINERA DEL CARBÓN Y TEORÍA MODERNA DE LA GESTIÓN Netsvetaev Alexander Glebovich, Rubanik Yuri Timofeevich, Mikhalchenko Vadim Vladimirovich / Kemerovo, Kuzbassvuzizdat, 1998, 92 pp., ISBN 5-202-00323-4, BBK U9(2Ros)3 05.651 , N 38

Comentario: Director Científico del Centro AQT Serguéi P. Grigoriev .

El libre acceso a los artículos no disminuye en modo alguno el valor de los materiales contenidos en ellos.

Al desarrollar gráficos de control, W. Shewhart se propuso mejorar la calidad reduciendo la variabilidad en las operaciones tecnológicas. W. Edwards Deming desarrolló la idea de W. Shewhart, sentándolo como base de su filosofía de gestión. Partió del hecho de que los principios de gestión en los sistemas sociales y empresariales están sujetos a las mismas leyes objetivas de variabilidad que los procesos en los sistemas técnicos. El Dr. W. Edwards Deming demostró de manera convincente que no se puede hablar de gestión eficaz sin comprender el concepto básico de variabilidad.

El concepto de variabilidad y control de procesos.

Los problemas de control de procesos tecnológicos incluyen una gran cantidad de situaciones en las que es necesario tomar decisiones sobre cambiar los parámetros del proceso para lograr el valor de salida requerido. En particular, podemos hablar de ajustar equipos, cambiar la velocidad del proceso, regular el nivel de inventario, etc.

Una característica esencial de una situación de este tipo es la presencia de un determinado valor objetivo, mientras que la persona que gestiona el proceso puede tomar acciones que empeoren los indicadores de desempeño del proceso si no se tiene en cuenta la naturaleza de las variaciones observadas.

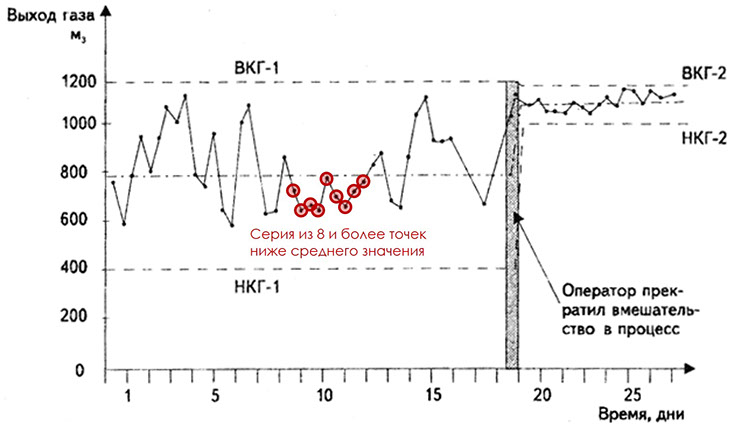

Consideremos esto usando el ejemplo del control del flujo de gas en una empresa que produce metano de origen biogénico. [Winlow A. Pensamiento sistémico. Actas de la octava conferencia anual de la Asociación Británica Deming, 1995]. La tecnología del proceso fue la siguiente. Los residuos urbanos se depositaron en el espacio minado de la cantera, que luego se cubrió con una capa de tierra. Bajo la influencia de bacterias anaeróbicas se inició el proceso de descomposición de residuos, que fue acompañado por la liberación de metano en cantidades suficientes para su uso como fuente adicional de energía en la producción de ladrillos. La cantidad de metano que entraba en el proceso de producción era regulada por el operador abriendo la válvula del gasoducto en los momentos en que su presión caía por debajo de un determinado valor requerido. El gráfico de control del volumen de gas producido mostró que el proceso es estable, pero se caracteriza por una dispersión excesivamente grande (Fig. 1).

Figura 1. Gráfico de control para el volumen de gas (adaptado de Winlow A. System Thinking. Actas de la octava conferencia anual de la Asociación Británica Deming, 1995).

Se ha sugerido que una posible causa del exceso de variabilidad es la interferencia con el funcionamiento de un sistema estable. Regular el flujo de gas abriendo la compuerta en momentos en que su presión cae por debajo del valor promedio podría introducir variabilidad adicional en el proceso. Se detuvo la intervención en el proceso y rápidamente volvió a un nuevo estado, caracterizado no sólo por una dispersión significativamente menor, sino también por un flujo de gas promedio mayor.

Investigaciones adicionales revelaron la naturaleza del mecanismo de "oscilación" del sistema. Como resultado de la interferencia en el proceso de generación de gas, la actividad de las bacterias anaeróbicas fue suprimida debido al intenso flujo de aire en los momentos de apertura adicional de la compuerta del gasoducto.

El ejemplo considerado ilustra un error típico en la práctica de la ingeniería asociado con la interferencia en el funcionamiento de un sistema estable. Al intentar mejorar la situación, la persona que gestiona el proceso reacciona ante las desviaciones individuales, perdiendo de vista el hecho de que estas desviaciones pueden ser una manifestación de propiedades sistémicas. Como resultado de tales acciones, la variabilidad en la salida del sistema aumenta: el sistema "oscila", su funcionamiento se deteriora, surgen pérdidas adicionales (en este caso, las reglas 2 y 3 del experimento se implementan con embudo y objetivo . – Nota Sergey P. Grigoryev).

Un comentario

En respuesta a la propuesta de personas de mente curiosa, que no fueron demasiado perezosas para construir un gráfico de control, habiendo digitalizado previamente el gráfico de la Figura 3.4., hago mis comentarios al artículo.

El gráfico de control, ver Fig. 2. ya ha revelado cambios en el proceso (inestabilidad bajo la influencia de razones especiales), pero los autores del artículo no prestaron atención a esto e informaron sobre un estado estable del proceso, mencionando sólo "excesivamente gran dispersión”. No está claro qué significa “dispersión excesivamente grande” para este proceso, en comparación con lo que es excesivo. definición operacional "excesivo".

Figura 2. Cuadro de control para el volumen de gas según la Figura 1. Con puntos resaltados que indican cambios estadísticamente significativos (dignos de mención) en el sistema bajo la influencia de razones especiales. El gráfico mR de rangos móviles confirmó la salida del sistema del estado estable en los mismos puntos.

Los autores del análisis tuvieron que comprender las razones especiales que llevaron a la interrupción del estado estable del proceso en los puntos 20 a 28 (encerrados en un círculo rojo). Aún teniendo en cuenta que ante un retraso, la búsqueda de causas especiales siempre resulta complicada. Y una reducción significativa de la variabilidad visible a simple vista en este apartado de datos debería haber interesado a los autores en estudiar las condiciones del proceso, con signos de un mejor estado del proceso, en términos de variabilidad. ¿Qué pasó allí, qué acciones se tomaron o, por el contrario, no se tomaron en relación con el proceso, qué pasó con los insumos al mismo?

Quizás un estudio de este tipo revelaría una asociación con una menor intervención del operador para ajustar la apertura de la compuerta. Los autores no tendrían que adivinar las razones de la variabilidad "excesivamente" alta ni realizar experimentos peligrosos sobre el proceso tecnológico.

La intervención constante del operador (o la automatización) en el control de un proceso estable en realidad aumenta la difusión de datos y requiere costos de regulación significativamente más altos (frecuencia de ajustes, algoritmos de acciones comprensibles, actividad cognitiva innecesaria del operador) que la simple observación. utilizando gráficos de control de Shewhart de un proceso en estado controlado estadísticamente utilizando gráficos de control de Shewhart.

Es importante comprender que el objetivo de la mejora continua del proceso implica, en primer lugar, si el proceso se encuentra en un estado estadísticamente inestable (impredecible), identificar las causas especiales que lo afectan, eliminarlas, y si es imposible eliminarlas, minimizarlas. su influencia en el proceso para llevarlo a un estado predecible. estado. O, por el contrario, si bajo la influencia de razones especiales el proceso se encuentra en mejor estado desde el punto de vista de sus objetivos, tener en cuenta estas razones y convertirlas en razones sistémicas (generales). Sólo después de que el proceso haya alcanzado un estado estable se podrán buscar soluciones y tomar medidas para reducir la variabilidad del proceso predecible, lo que dará derecho a tener en cuenta los datos obtenidos como resultado de tales medidas. Y no porque a alguien le parezca “excesiva” la variabilidad, sino porque reducirla siempre mejora el proceso en sí. Además, el proceso de liberación de gas considerado en el artículo ya ha demostrado en el pasado estados similares en términos del tamaño de la distribución de datos (puntos 20 a 28, encerrados en un círculo rojo), aunque con una liberación promedio de gas significativamente menor que la alcanzada. por los autores del artículo al final del experimento.

Por cierto, desplazar el promedio de un proceso estable hacia el valor objetivo suele ser mucho más fácil que reducir su variabilidad. Vea la solución abierta que explica esta afirmación: Formas correctas e incorrectas de utilizar los campos de tolerancia. ¿Deberíamos clasificar los productos según márgenes de tolerancia para defectuosos y no defectuosos, o deberíamos intentar personalizar el proceso?

¿Por qué publicamos este artículo si la extensión de las notas es proporcional al artículo en sí?

Los autores del artículo han realizado un trabajo importante al comunicar la efectividad del uso de nuevos conocimientos sobre la naturaleza de la variabilidad para mejorar la calidad y mejorar los procesos y sistemas.