Al diseñar en CAD, ¿confía en probar un modelo digital construido a su valor nominal? Entonces espere problemas con el ensamblaje de componentes y el comportamiento del producto terminado en condiciones reales.

Material elaborado por: Director Científico del Centro AQT Serguéi P. Grigoriev

El libre acceso a los artículos no disminuye en modo alguno el valor de los materiales contenidos en ellos.

El análisis de la variabilidad en los procesos productivos ayudará a reducir el impacto negativo. variaciones inevitables de la calidad dimensional del producto, su costo y tiempo de comercialización.

A continuación se muestra evidencia de una suboptimización generalizada del modelo digital en sí, sin tener en cuenta los objetivos que se suponía que debía cumplir el modelo digital.

Nuestro equipo habló en una reunión en una corporación rusa de investigación y producción con un informe sobre la necesidad de comprender las capacidades de los procesos de producción reales en términos de la variabilidad de los indicadores clave de calidad en el diseño y producción de productos.

Una de las secciones del informe estuvo dedicada a los problemas con la calidad de los productos diseñados sin comprender el estado estadístico y las capacidades de los procesos productivos reales, tanto propios como de proveedores. En particular, el diseñador general adjunto (ZGK) de una de las empresas de esta corporación informó que la construcción de un nuevo centro de datos (centro de almacenamiento y procesamiento de datos) reducirá las pruebas a gran escala.

Nuestra actitud ante la declaración de ZGK: Mientras no conozca las posibilidades de los procesos reales, le recomendamos que tenga cuidado con este tipo de declaraciones. Incluso un prototipo a gran escala (prototipo) no es un producto en serie.

"Pruebas inadecuadas de prototipos.

El prototipo es único, sus parámetros son artificialmente cercanos a los nominales. Sin conocimiento de las variaciones, no se puede predecir la variabilidad".

Cuando piensa en reemplazar las pruebas a gran escala con pruebas de modelos digitales, debe comprender qué y cuánto está dispuesto a descuidar. En pocas palabras, es necesario comprender cuán diferentes serán los resultados de las pruebas de un modelo digital de las pruebas a gran escala de modelos experimentales, y más aún de los productos en serie. Suponiendo la insignificancia de la influencia de factores que usted está dispuesto a ignorar, debe comprender que la resultante de estos y los factores no contabilizados (ignorados, indiferenciados y/o numéricamente inconmensurables), tomando en cuenta su variabilidad inherente, puede significativamente, desde el Desde el punto de vista del propósito de las pruebas, exceda sus suposiciones. ¿Crees que esto no es cierto? ¿Cómo sabes esto? ¿Qué datos tienes para sacar tales conclusiones?

Déjame darte un ejemplo que es mundialmente famoso.

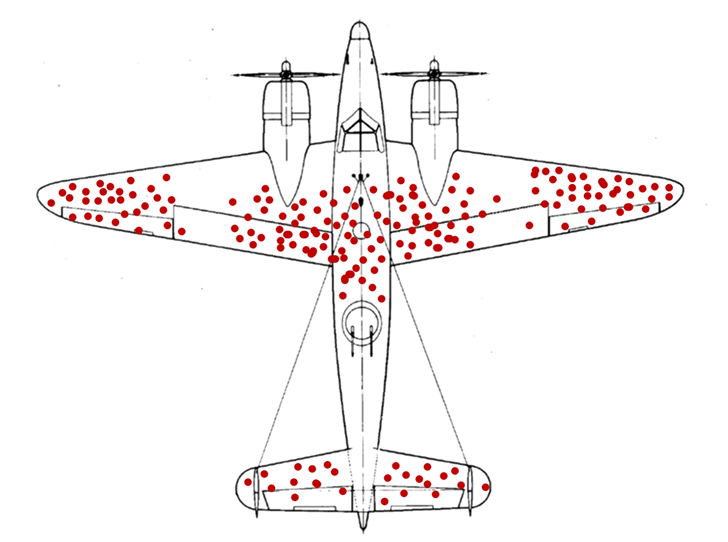

Durante la Segunda Guerra Mundial, el mando de las Fuerzas Aéreas estadounidense y británica encargó a Abraham Wald, que trabajaba en el programa secreto del Statistical Research Group (SRG) de EE. UU., que averiguara qué partes del fuselaje del avión debían protegerse con protecciones adicionales. armadura. Los militares propusieron instalar protección adicional en aquellas partes del avión que más sufrían durante los combates aéreos. Wald estudió los aviones que regresaban de misiones de combate y anotó los lugares de los impactos. Por ello recomendó instalar protección adicional en aquellas zonas (parte central y trasera del fuselaje) donde, por el contrario, el número de agujeros es mínimo. La recomendación se basó en la conclusión de que era necesario protegerse contra impactos que Wald no vio: los aviones que los recibieron simplemente no regresaron. Posteriormente, las decisiones tomadas basándose únicamente en el análisis de datos conocidos se denominaron “sesgo de supervivencia”.

Figura 1. Abraham Wald. Sesgo de supervivencia. Un avión con puntos rojos que representan las estadísticas de agujeros de bala en aviones estadounidenses que regresan.

Si espera comparar posteriormente los resultados del modelo digital con pruebas de prototipos reales, entonces, ¿cuántos prototipos planea producir y probar para esto?: 1; 5; 8; 25? ¿Serán estos prototipos iguales? ¿Cómo sabes esto? Para afirmar la homogeneidad de los prototipos, debe tener evidencia de la controlabilidad estadística de sus propios procesos de fabricación y de los procesos de fabricación de los proveedores involucrados en la producción de los prototipos. ¿Puede demostrar los gráficos de control de Shewhart de estos procesos para todos los parámetros clave?

Explicación de nuestra declaración.

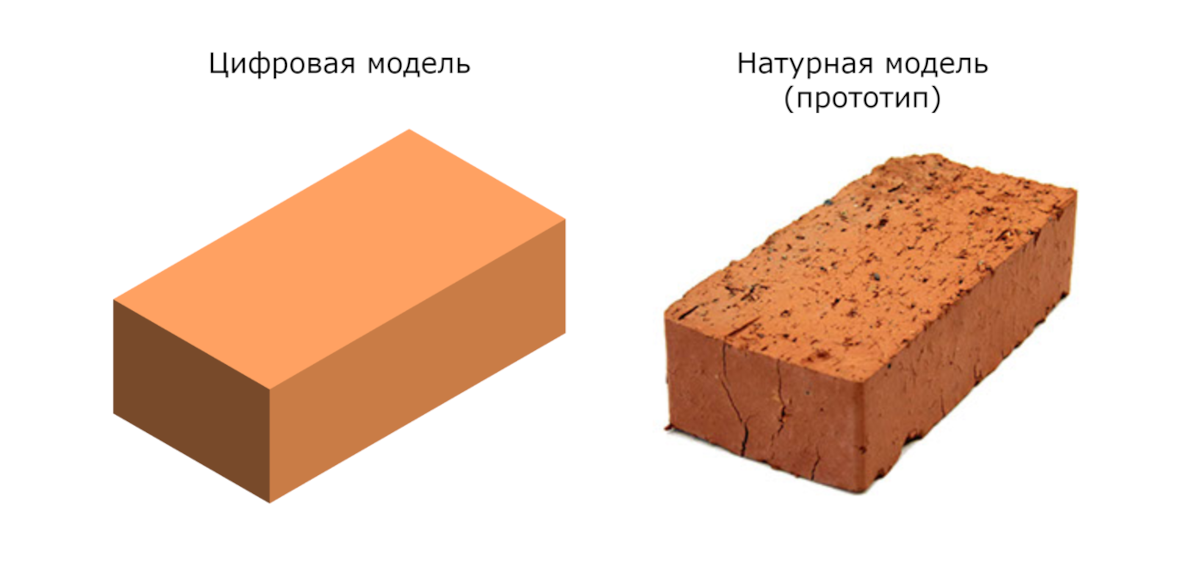

El diseño en sistemas de diseño asistido por ordenador (CAD) realizado en términos nominales, un modelo digital, no es lo que sucederá en hardware. Los diseñadores deben utilizar datos sobre la variabilidad inherente de los procesos de fabricación del mundo real para decidir sobre cambios en el diseño, materiales, tecnología y tolerancias según sea necesario, o para exigir a los departamentos de fabricación y proveedores que mejoren los procesos y la tecnología antes de que comience la producción del prototipo real.

Estudiamos detenidamente la publicación corporativa abierta de una empresa fabricante clave de esta corporación. En la publicación, los empleados de la empresa informaron con suficiente detalle sobre los problemas que encuentran en la producción.

En particular, el ingeniero de procesos del taller de montaje informó:

“El tecnólogo tiene que buscar la solución óptima a un problema que surge durante el proceso de montaje, por lo que se ve obligado a responder rápidamente a la situación actual. Teniendo en cuenta que pueden surgir varias situaciones de emergencia, tiene que apresurarse y estar al día con todo. Este es el ritmo de trabajo normal de un ingeniero de procesos en el taller de montaje”.

Este tecnólogo está tan acostumbrado a la constante aparición de situaciones de emergencia durante el montaje de productos que él mismo lo reconoce como normal. Confirmando así la persistencia (estabilidad) de los problemas durante el montaje. Y la estabilidad es una señal de problemas sistémicos. Tratar los problemas sistémicos es responsabilidad de la dirección, no del tecnólogo.

El herrero dijo lo siguiente:

“Cuando un herrero calienta una pieza de trabajo en una fragua, determina visualmente la temperatura y siente la preparación del metal para la forja. Cuando se calienta, el carbono y otros elementos de aleación se queman, por lo que es importante no sobrecalentarlo. Por ejemplo, los principiantes consiguen la forma deseada del metal en cuatro calentamientos; un herrero experimentado sólo necesita dos".

¿Los diseñadores tuvieron en cuenta esta incertidumbre del proceso de producción? ¿Alguien sabe qué tipo de aleación se obtiene después de un calentamiento indefinido a una temperatura determinada "a simple vista" por diferentes herreros en diferentes condiciones? En este caso, ¿los cálculos automatizados de resistencia de un modelo digital ayudarán a predecir las propiedades mecánicas y, por ejemplo, la resistencia a la corrosión de productos reales?

"La práctica es más precisa que la ciencia pura; más precisa que la formación. Según Shewhart, los estándares de conocimiento y habilidad requeridos en las industrias manufactureras y de servicios son más estrictos que los de la ciencia pura".

La cita anterior de Edwards Deming explica en parte la situación actual en la que la ciencia rusa resiste con confianza la competencia a nivel internacional, mientras que la industria rusa está perdiendo en muchas áreas.

Hemos dado otros ejemplos que demuestran la falta de comprensión por parte de la dirección de la empresa de su responsabilidad por la calidad, que no publico en este artículo.

Espero que ahora quede más claro en qué se diferencia un modelo digital, construido a partir de piezas con tolerancias nominales y aleaciones con los requisitos establecidos durante el diseño, de un prototipo real. Si hablamos de productos de serie, estas diferencias serán aún mayores. Dada la existencia de barreras entre los departamentos involucrados en el diseño, la producción, el suministro y el trabajo con los proveedores, la negativa a realizar pruebas a gran escala de productos con cientos e incluso miles de piezas conducirá a enormes pérdidas, cuyas verdaderas razones nunca serán reconocidas por la gestión de esta corporación.

Figura 2. Modelo digital versus natural.

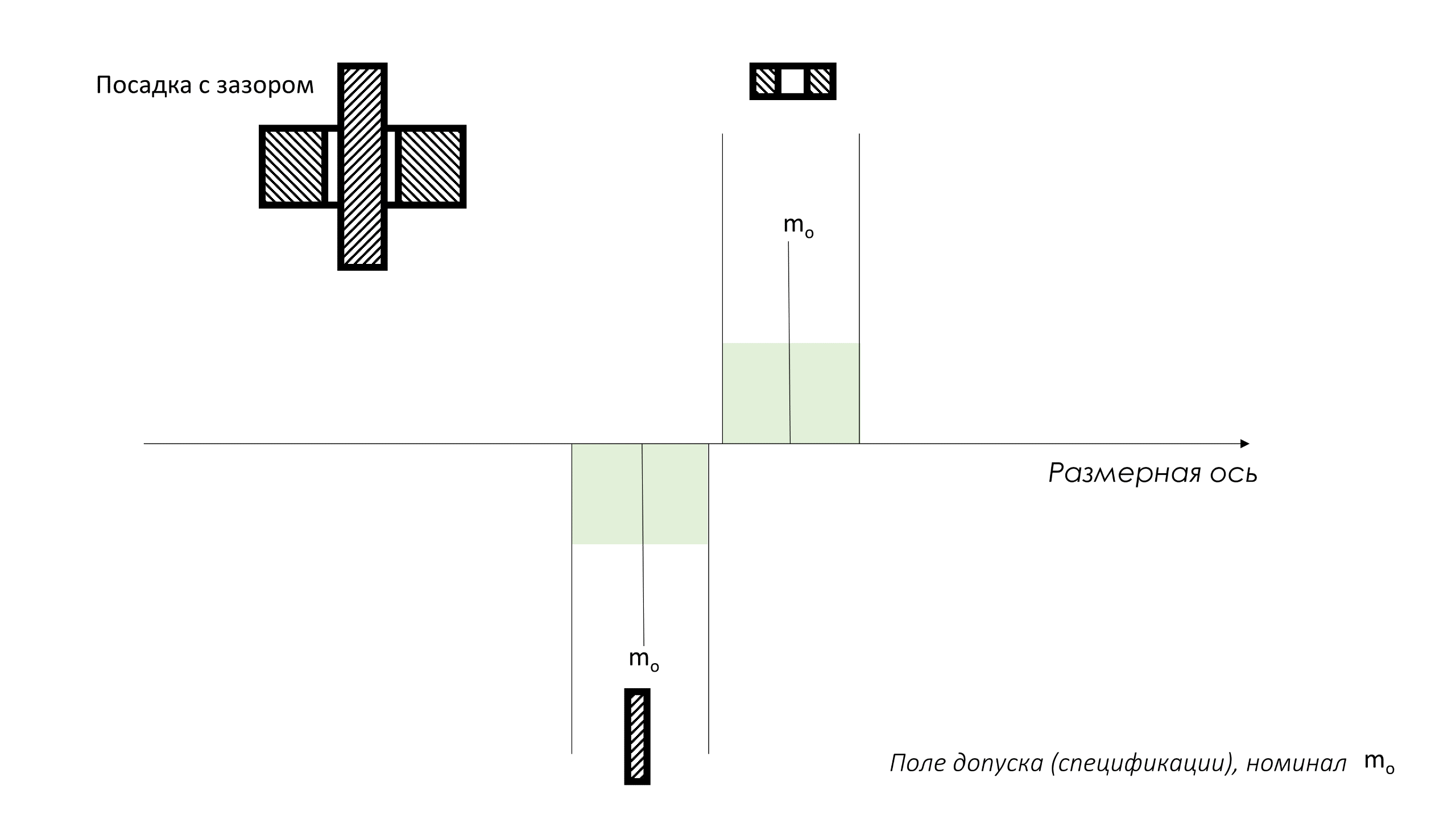

A continuación, invitamos a los presentes en la reunión a considerar opciones para el emparejamiento bidimensional más simple de los campos de tolerancia del eje y el orificio en el ajuste con holgura. La variabilidad de las dimensiones geométricas de las piezas reales es lo mínimo que distingue un modelo digital de uno a escala real.

A continuación se muestra una visualización condicional del emparejamiento de los campos de tolerancia del eje y el orificio. Los diseñadores crearán piezas en CAD a la par. En el mejor de los casos (en las empresas rusas más avanzadas), se comprobará en el modelo digital la combinación de los campos de tolerancia de las piezas que interactúan y el cumplimiento del campo de tolerancia dependiente que se obtiene como resultado de su interacción.

Figura 3. Visualización condicional del emparejamiento de los campos de tolerancia del eje y el orificio (ajuste de holgura).

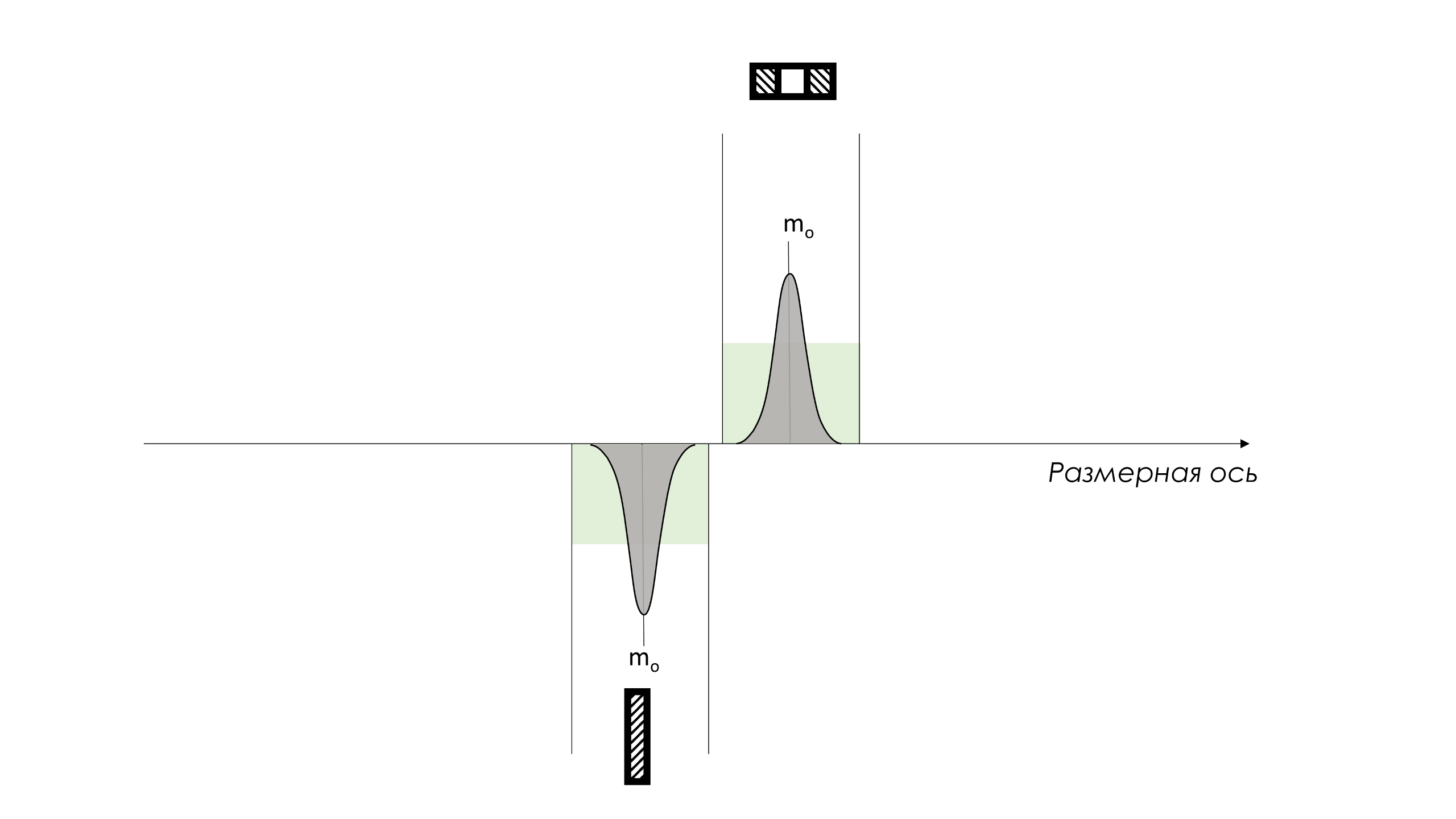

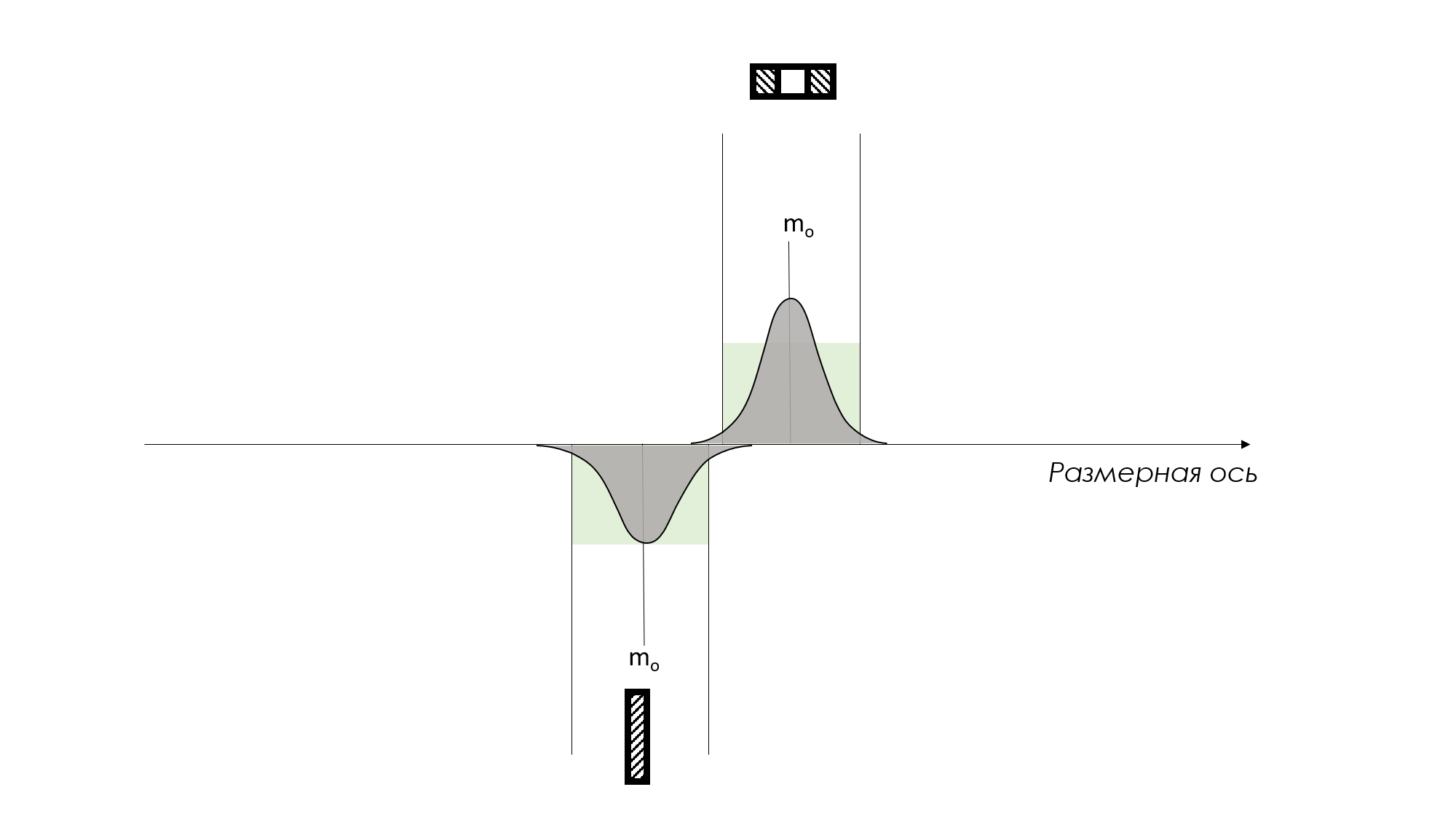

Los procesos de fabricación ideales que producirán las piezas, en este caso, deben corresponder a las densidades de distribución de las medidas individuales (las curvas simétricas en forma de campana se eligen arbitrariamente), como se presenta en la Figura 4 a continuación: estable, perfectamente centrada y con una distribución de valores individuales dentro de la zona de tolerancia con algo de espacio libre. En este caso, se sabe de antemano que todas las piezas serán 100% adecuadas. Será suficiente realizar un muestreo raro de piezas de control para confirmar el estado estable de los procesos y controlar el ajuste del promedio (línea central) de la distribución de dichos procesos al campo de tolerancia nominal.

Figura 4. Procesos productivos estables y perfectamente centrados, con valores individuales distribuidos dentro de una zona de tolerancia con algo de espacio libre.

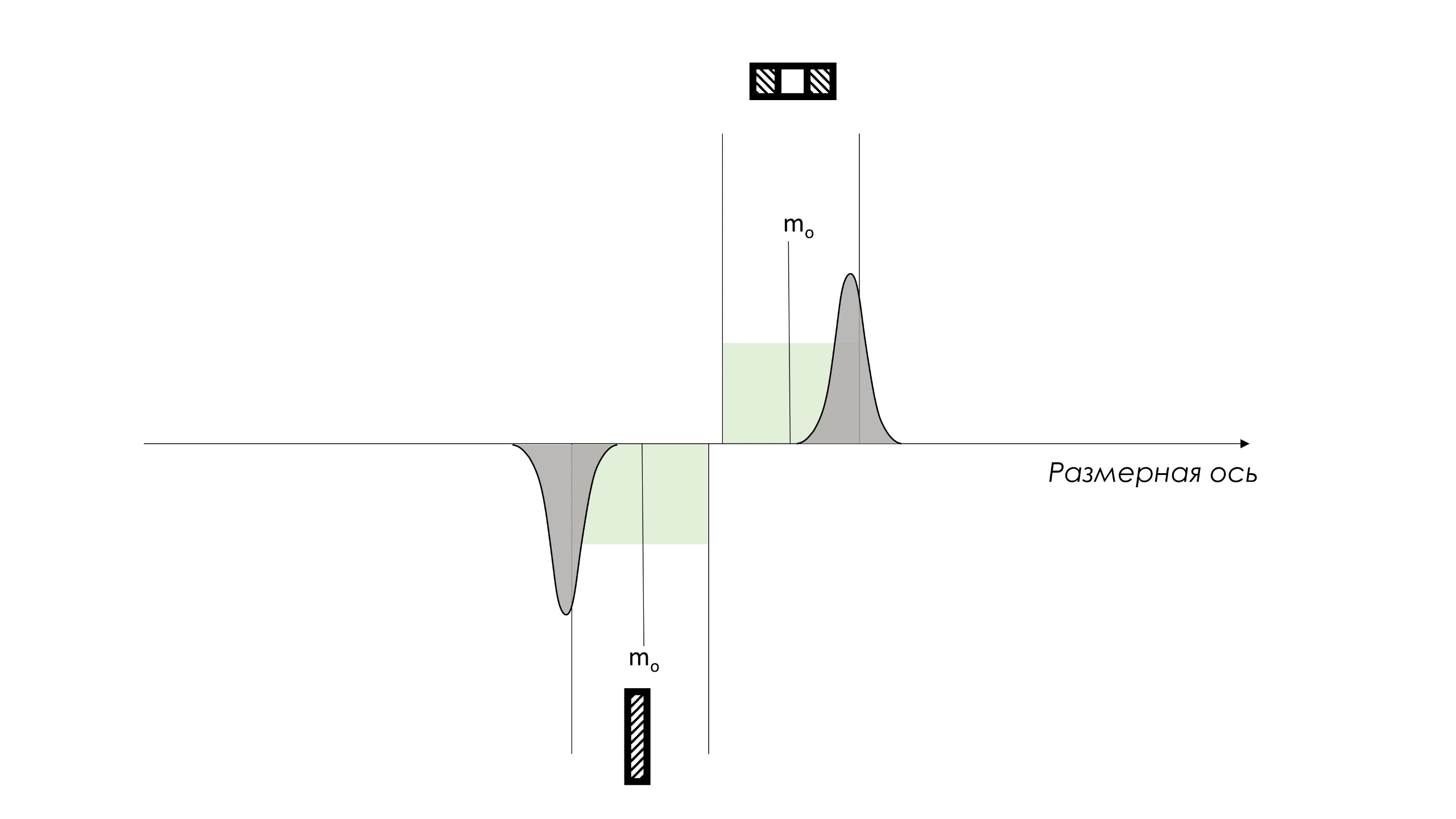

Ahora considere la opción en la figura siguiente, cuando los procesos de producción están en un estado estadísticamente controlado (estable), su dispersión 6σ es menor que el ancho del campo de tolerancia (por ejemplo, Cp≥1,33), pero no están centrados. Entonces, algunos de los productos estarán fuera del rango de tolerancia y serán defectuosos. No habrá un solo detalle al pie de la letra. Será necesario dividir todas las piezas producidas entre las que cumplen la zona de tolerancia y las que no, realizando un control del 100%, lo que resulta caro e ineficaz. En este caso, se sabe de antemano que casi la mitad de las piezas no cumplirán el rango de tolerancia. Ver descripción de fórmulas cálculo de índices de reproducibilidad Cp y Cpk .

Fórmula para calcular el índice de reproducibilidad: Cp = rango de tolerancia / 6σ

Figura 5. Los procesos de producción se encuentran en un estado estadísticamente controlado (estable), su dispersión 6σ es menor que el ancho del campo de tolerancia (por ejemplo, Cp≥1,33), pero no están centrados.

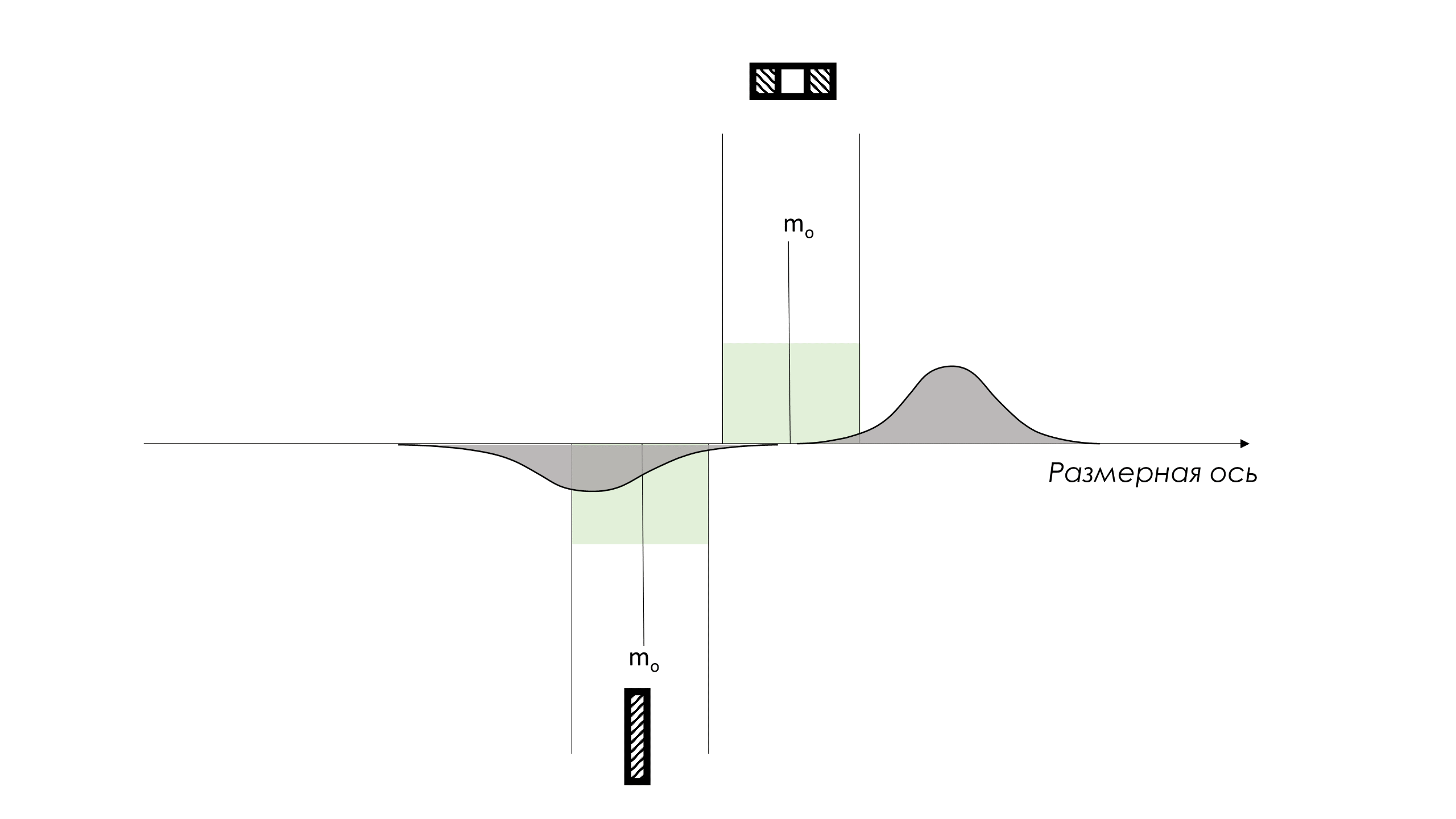

A continuación, considere la opción (ver Figura 6 a continuación) cuando los procesos de producción están en un estado controlado estadísticamente, su dispersión 6σ es mayor que el ancho del campo de tolerancia (por ejemplo, Cp<1.00) y están perfectamente centrados (por ejemplo , Cpk≈Cp). Por otra parte, parte de los productos fabricados estarán fuera del rango de tolerancia. Todas las piezas producidas deberán dividirse en las que cumplan con la zona de tolerancia y las que no, realizando un control al 100%. En este caso, se sabe de antemano que algunas piezas no cumplirán la tolerancia.

Figura 6. Los procesos de fabricación se encuentran en un estado estadísticamente controlado (estable), su dispersión 6σ es mayor que el ancho del campo de tolerancia (por ejemplo, Cp<1,00) y están perfectamente centrados (por ejemplo, Cpk≈Cp).

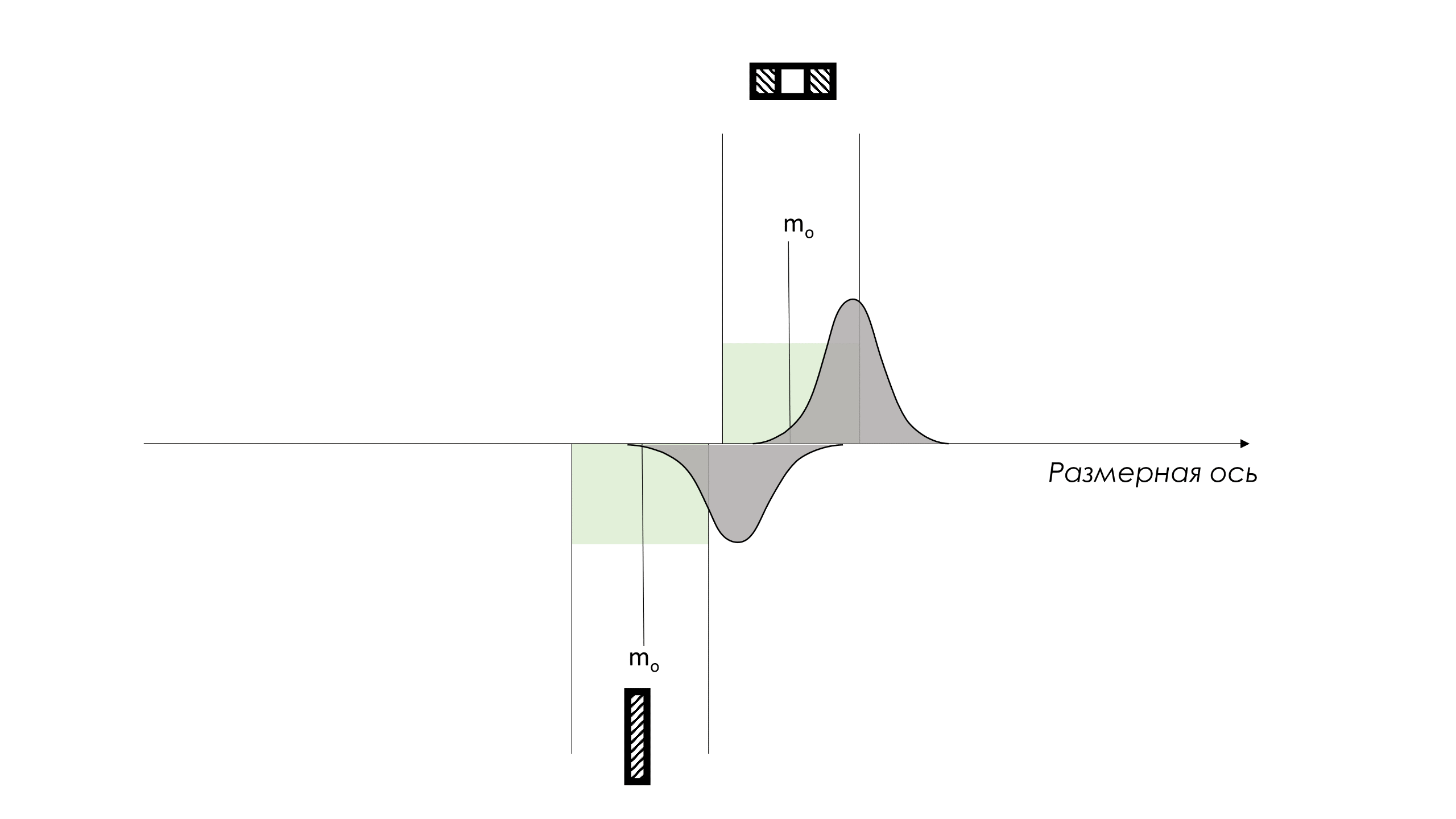

A continuación, considere la opción (consulte la Figura 7 a continuación) cuando los procesos de producción están en un estado controlado estadísticamente, su dispersión 6σ es mayor que el ancho del campo de tolerancia (por ejemplo, Cp<1,00) y no están centrados (Cpk< Cp). Entonces, una mayor cantidad de productos estarán fuera del rango de tolerancia. Las consecuencias son obvias. Todas las piezas producidas deberán dividirse en las que cumplan con la zona de tolerancia y las que no, realizando un control al 100%. En este caso, se sabe de antemano que más de la mitad de las piezas serán inadecuadas.

Figura 7. Los procesos de producción se encuentran en un estado estadísticamente controlado (estable), su dispersión 6σ es mayor que el ancho del campo de tolerancia (por ejemplo, Cp<1,00) y no están centrados (Cpk<Cp).

La Figura 8 a continuación es otra opción que coincide con la condición descrita en la Figura 7 anterior. Una vez más, las consecuencias son obvias. Todas las piezas producidas deberán dividirse en las que cumplan con la zona de tolerancia y las que no, realizando un control al 100%. En este caso, se sabe de antemano que más de la mitad de las piezas serán inadecuadas.

Figura 8. Un caso especial de la opción de la Figura 7. Los procesos de producción se encuentran en un estado estadísticamente controlado (estable), su dispersión 6σ es mayor que el ancho del campo de tolerancia (por ejemplo, Cp<1,00) y no están centrado (Cpk<Cp).

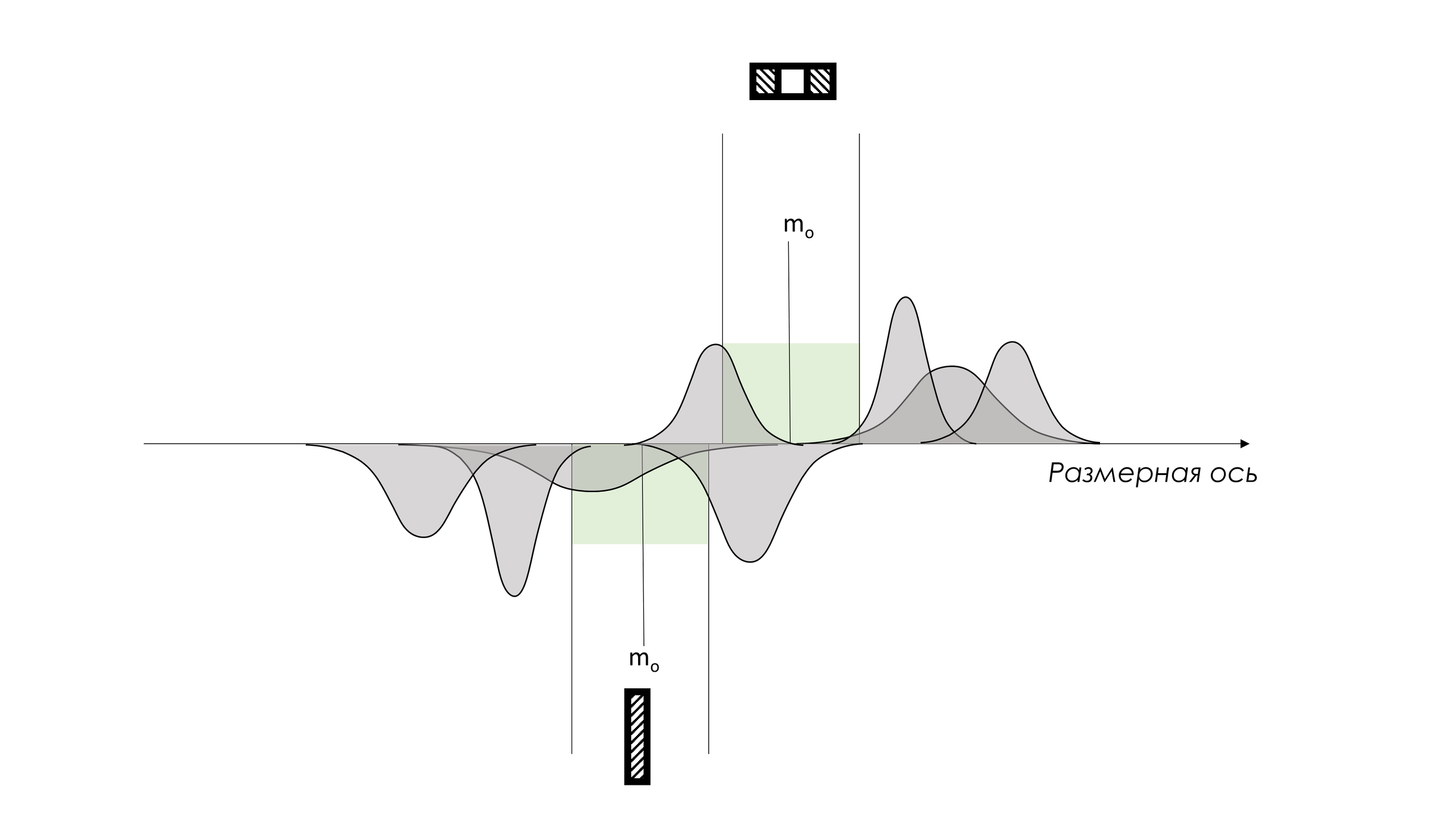

La siguiente figura muestra otra opción, cuando los procesos de producción reales se encuentran en un estado estadísticamente incontrolable (impredecible). Su diferencial 6σ se estrecha de manera impredecible y luego se expande, su promedio también cambia de manera impredecible su posición con respecto al campo de tolerancia nominal. Todas las piezas producidas deberán dividirse en las que cumplan con la zona de tolerancia y las que no, realizando un control al 100%. Nadie sabe de antemano cuántos detalles serán inconsistentes, tal vez el 100%. Nadie puede predecir el comportamiento de procesos estadísticamente incontrolables. ¡Las pérdidas totales totales de la empresa por la imprevisibilidad de los procesos de producción son máximas! Las piezas producidas mediante tales procesos no son uniformes.

El modelo digital puede ser ideal, pero las pérdidas de la empresa en su conjunto pueden ser máximas.

Figura 9. Los procesos de producción se encuentran en un estado estadísticamente incontrolable (impredecible). Su diferencial 6σ se estrecha o se expande de manera impredecible, su promedio también cambia de manera impredecible su posición con respecto al campo de tolerancia nominal.

Puntos adicionales e importantes en este asunto son el requisito obligatorio de estabilidad del sistema de medición, el análisis del sesgo del sistema de medición y la consideración del error del sistema de medición en especificaciones de producción más estrictas. Esto último se analiza en nuestro artículo: ¿Cumple realmente el producto según las especificaciones? .

Finalmente, llegamos al problema asociado con la suboptimización en un modelo digital en lugar de la necesidad de optimizar las actividades de todas las divisiones de la empresa, como un sistema en su conjunto, de acuerdo con sus objetivos, por ejemplo, la producción de productos confiables. Motores de serie con un coste mínimo de propiedad para los operadores.

"La suboptimización es más fácil de lograr que la optimización. Sin embargo, la suboptimización no es barata. La suboptimización puede crear la ilusión de mejora, pero en realidad crea barreras que impiden el progreso real. Además, la suboptimización de una parte a menudo daña otras partes, de modo que el cambio general causa más daño". "No es beneficioso. También dificulta la realización de cambios verdaderamente rentables".

De una conversación posterior quedó claro que ni la dirección de producción ni los diseñadores de esta corporación sabían cómo funcionaban realmente sus procesos de producción. Pero los gráficos de control de Shewhart todavía no se utilizan para evaluar la condición y mejorar los procesos.

En tal situación, los ingenieros de diseño se contentan con los campos de tolerancia y las propiedades teóricas, nuevamente, de los materiales nominales, y el personal de producción, sin la ayuda de la administración y la comprensión de la naturaleza de la variabilidad, realiza errores de primer y segundo tipo en el intento de producir piezas con las características requeridas y ensamblar el producto terminado.

Los KPI separados para diferentes departamentos de la empresa sólo empeoran las cosas.

¿Qué está pasando en su empresa?

Edwards Deming preparado preguntas para ayudar a la gestión , Éstos son algunos de ellos:

- ¿Son estables sus procesos de producción?

- ¿Cómo sabes esto?

- ¿Qué datos tienes?

- ¿Qué está haciendo para cerrar la brecha entre el diseño del producto, la producción real y la entrega?

Si no tiene respuestas claras a las preguntas anteriores, ¿cómo puede confiar en un proceso de ensamblaje digital y reemplazar las pruebas de campo con pruebas de su modelo digital?

"Lamentamos el desperdicio de materiales, esfuerzo humano y tiempo de las máquinas. El desperdicio de conocimientos cuando una empresa no puede utilizar y desarrollar su potencial existente es aún más deplorable."

Vemos mucha evidencia de suboptimización en los propios modelos digitales, sin tener en cuenta los objetivos generales del sistema que se suponía que debían cumplir los modelos digitales. Todo ello en aras de una suboptimización de la notoria productividad del desarrollo y de una reducción de costes a menudo irreflexiva, sin la debida atención a los procesos de producción.

"Los productos no pueden considerarse sin considerar los fines para los que fueron creados".

En un entorno donde la eficiencia del desarrollador de productos se considera en términos de reducir el tiempo y los costos de desarrollo, confiar en reemplazar las pruebas de productos de la vida real con pruebas virtuales es un error que puede resultar muy costoso para la empresa en su conjunto. Todo esto es un intento de tomar atajos. El análisis del proceso de producción y los datos posventa utilizando gráficos de control de Shewhart mostrará cómo los ha afectado la optimización del proceso de diseño.

"Sin embargo, es necesario un análisis sistemático del rendimiento de la producción para determinar si las medidas de mejora están logrando el objetivo y si son apropiadas".

La mejor y más sencilla herramienta para analizar la eficacia de las medidas de mejora adoptadas son los gráficos de control de Shewhart.

El siguiente extracto es de Measurement and Enhancing the Productivity of Service and Government Organizations - Aoyama Dai-ichi Mansions, 4-14 Akasaka 8-chome, Minatoku, Tokyo 107, 1975, de Marvin Mandel, arroja luz sobre este tema. asunto:

“Los resultados... no pueden considerarse sin tener en cuenta los propósitos para los cuales se crearon los sistemas.

Para crear algunos antecedentes, analicemos algunos ejemplos. Se dice que Thomas Edison, el gran inventor americano, propuso una máquina de votación para mejorar este procedimiento en el Congreso de los Estados Unidos. Mostró su dispositivo al presidente del Parlamento y al presidente del Senado. Según la idea del inventor, cada congresista y senador tendría tres botones en su silla: rojo para decir "no", verde para "sí" y blanco para "abstenerse".

Edison sugirió que al comienzo de la votación, los participantes presionarían el botón correspondiente, después de lo cual aparecería instantáneamente un informe sobre cómo votó cada persona y cuáles fueron los resultados generales. Edison aseguró con orgullo al Portavoz y Presidente del Senado que su dispositivo eliminaría los errores que ocurren en el método de votación nominal secuencial, reduciría significativamente el tiempo de votación y brindaría otras ventajas.

Quedó completamente estupefacto cuando el presidente de la Cámara de Representantes y el presidente del Senado lo interrumpieron a mitad de una frase y declararon que un sistema así era completamente indeseable y que, en lugar de mejorar el trabajo de la Cámara o del Senado, perturbaría completamente el buen funcionamiento del Congreso de los Estados Unidos. Lo que fue una mejora desde el punto de vista de Edison fue, por el contrario, un deterioro desde el punto de vista del Congreso. La duración del proceso de votación nominal fue parte integral del proceso de deliberación mediante el cual el Congreso decidió qué hacer.

La propuesta de Edison -una votación rápida- era inconsistente con los propósitos del Congreso."

¿Qué hacer?

En primer lugar, deberá cambiar su estilo de gestión y deshacerse de Enfermedades mortales y obstáculos a la transformación. .

Al diseñar productos, vaya más allá del uso de tablas de tolerancia para considerar las capacidades de los procesos del mundo real con la variabilidad inherente en la geometría, las propiedades de los materiales y otras características.

Tenga en cuenta que las especificaciones de producción (tolerancias) deben tener en cuenta el error de sus sistemas de medición, con al menos un 96% de probabilidad de que en su control no falten productos defectuosos, es decir, ser más estrecho que la tolerancia del cliente para dos errores probables del sistema de medición en cada lado del campo acceso al cliente. ¡Los propios sistemas de medición deben ser estables! Consulte este artículo para obtener una explicación: ¿Cumple realmente el producto según las especificaciones?

Impulse cambios de diseño, cambios de tolerancia o exija a los departamentos de fabricación y proveedores que mejoren los procesos cuando sea necesario utilizando gráficos de control de Shewhart bajo la guía de un instructor experimentado. Y no se contente con respuestas vacías, exija confirmación estadística de las características de calidad en forma de gráficos de control de las características clave de productos y procesos.

He demostrado recomendaciones para mejorar los procesos de producción en el breve vídeo a continuación.

Vídeo 1. Hoja de ruta de mejora de procesos. Símbolos de elementos en el video:. НГД y IOP: límites de tolerancia superior e inferior, respectivamente (Eng, LSL y USL); m0 - campo de tolerancia nominal; LGP y ВГП: límites inferior y superior del proceso (LCL y UCL en inglés); CL - línea central del proceso (promedio).

Las herramientas de gestión de calidad de un nuevo nivel, incluso según los estándares mundiales, pueden proporcionar una gran ayuda para el intercambio de información y el establecimiento de trabajo en equipo entre los departamentos de diseño, producción, compras y ventas. Software de sistema de gestión de calidad (software QMS) con módulos de I+D de SPC QM, utilizando datos sobre la variabilidad de las características clave de calidad tanto de sus propios procesos de producción como de los procesos de los proveedores utilizando gráficos de control de Shewhart.

Ofrecemos integración de toda la potencia de nuestros software a aplicaciones corporativas rusas: CAD (CAD)- , PLM- , ERP , MES- , Sistemas LIMS , formar y proporcionar apoyo científico y práctico eficaz y continuo a los empleados de la empresa.

Figura 10. Herramientas de gestión de calidad de próxima generación SPC R&D QM. Interacción de las funciones de gestión de calidad, diseño y producción de proveedores.

Un ejemplo del uso del control estadístico de procesos con un módulo de diseño de producto es Sistema de gestión de la calidad del SII – una solución de clase QMS (Sistema de gestión de calidad) interindustrial desarrollada por Siemens PLM Software.

Una vez más, el uso fragmentado y no sistemático de los métodos de control estadístico de procesos (SPC), sin un conocimiento profundo de ellos, no aportará mejoras significativas a la empresa en su conjunto.

"Cualquier organización que planee utilizar gráficos de control de manera efectiva debe primero analizar todas las barreras descrito por Deming.

No se puede simplemente "implementar un control estadístico del proceso". Los gráficos de control no funcionan en el vacío. Su uso impone ciertas demandas a los trabajadores y a la gerencia, y la organización debe hacer todo lo posible para satisfacer estas demandas. Una vez que la filosofía del gráfico de control se convierta en parte de la cultura corporativa o incluso en parte de la estructura de la propia organización, la interferencia ocasional de los trabajadores o la dirección ya no podrá interferir con nada.

El control estadístico de procesos es, ante todo, toda una visión del mundo, respaldada por determinados métodos. Es una forma de pensar, y de eso se trata. ¡Sin ese pensamiento, los métodos son completamente inútiles! Sólo la alta dirección puede resaltar la importancia de los cuadros de control para la mejora continua. Si la alta dirección brinda apoyo activo para esto, el impacto potencial de implementar gráficos de control superará todas las expectativas. "

Finalmente, me gustaría recordarles una de las cuatro partes indisolublemente unidas Sistemas de conocimiento profundo , formalizado por Edwards Deming, es decir, en términos de comprensión de sistemas. Y propongo no dejarse llevar por la suboptimización de ninguna parte (divisiones) del sistema, sino centrarse en mejorar la interacción de todos los componentes del sistema para sus objetivos principales.

“Un sistema es una cadena de funciones o actividades interrelacionadas dentro de una organización que trabajan juntas para lograr los objetivos de la organización.

Figura 11. La producción considerada como un sistema (materiales de las conferencias de Edwards Deming, 1950, Japón)

El diagrama ilustra la dirección no sólo del flujo de materiales, sino también del flujo de información necesaria para gestionar la empresa como un sistema. El uso de un marco proporciona retroalimentación para la mejora continua de un producto o servicio, para el aprendizaje continuo".

Para referencia

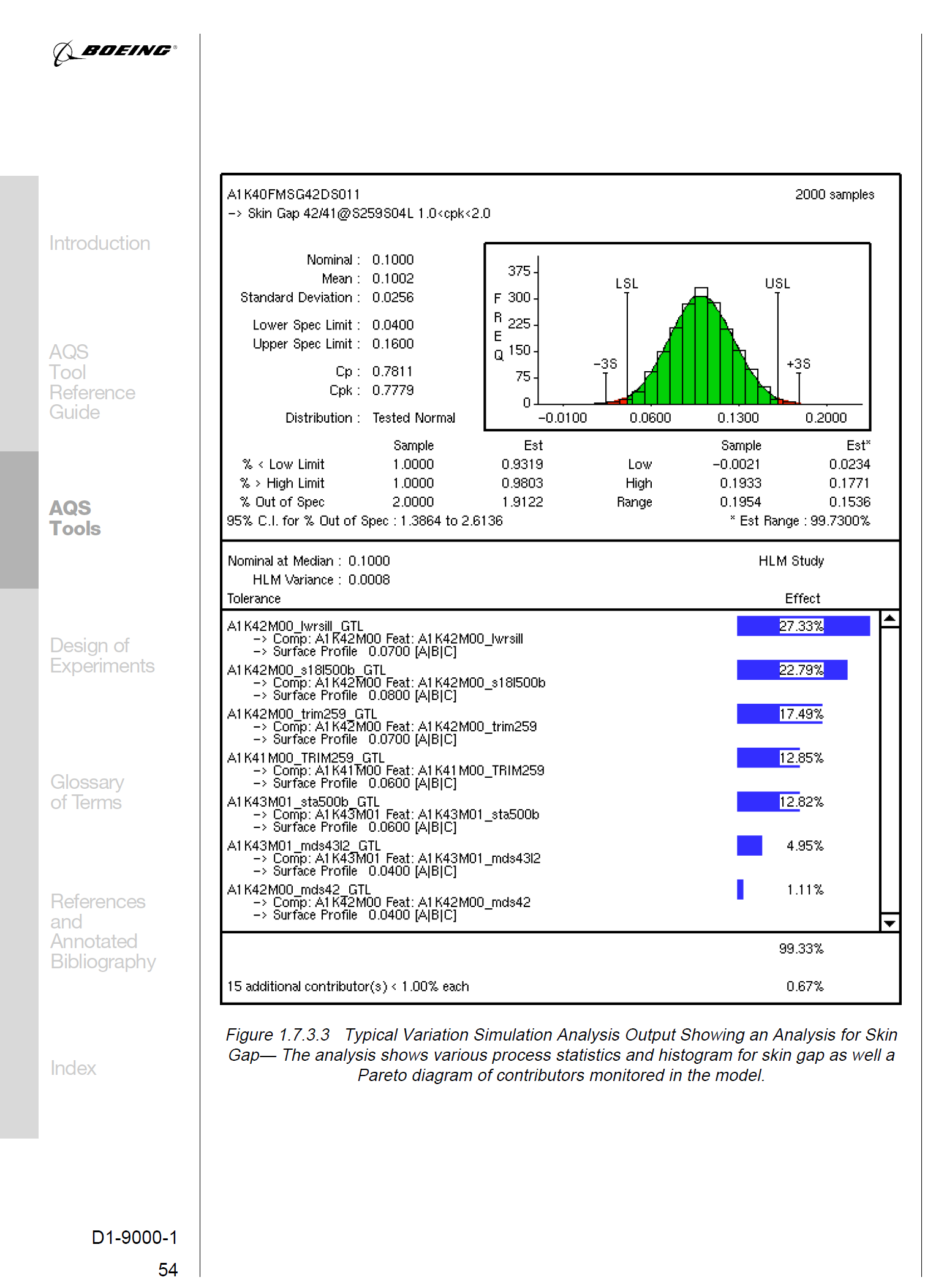

Las corporaciones industriales extranjeras han comenzado desde hace mucho tiempo a utilizar metodología de análisis estadístico bidimensional (2D) para mejorar los procesos de diseño. A continuación se muestra una captura de pantalla de las páginas de un documento de Boeing de 1998, que se puede descargar en la sección bibliografías nuestro sitio.

Figura 12. Análisis de variación estadística bidimensional (2D) en el campo de GD&T (Dimensionamiento y tolerancias geométricas). Página del folleto de The Boeing Company "Herramientas avanzadas de sistemas de calidad" | "Herramientas avanzadas del sistema de calidad de Boeing", 1998.

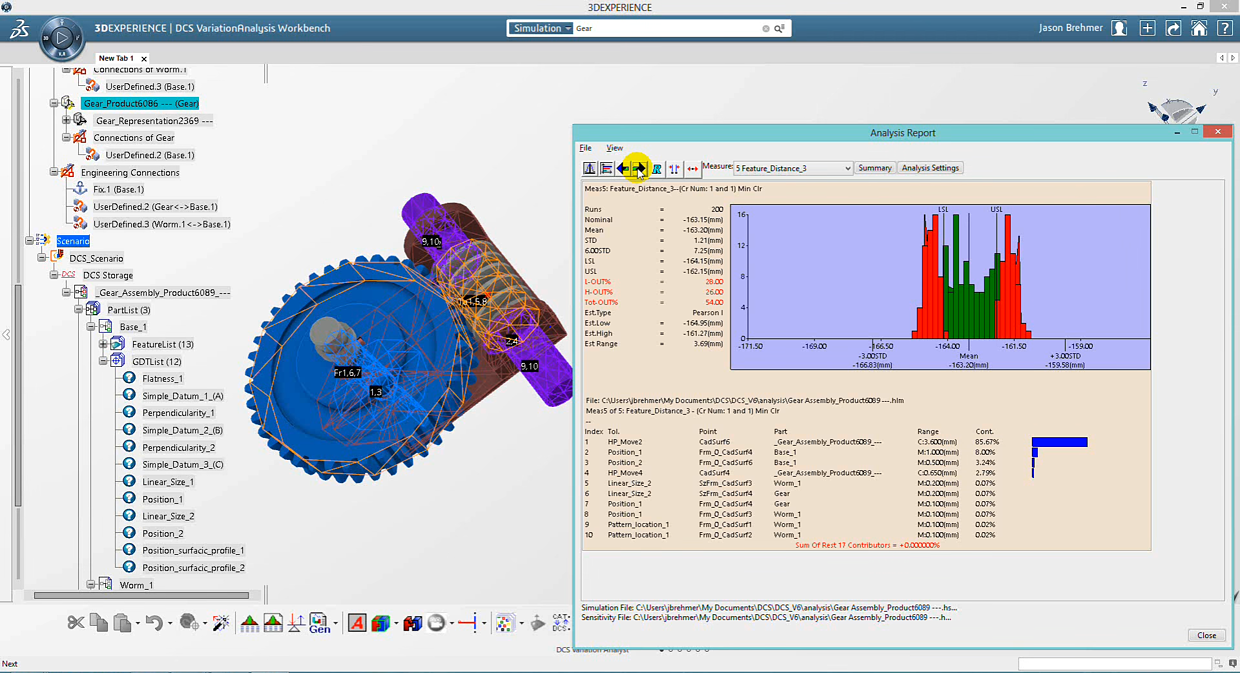

Además, incluso el análisis de variación estadística tridimensional (3D) en el campo de GD&T (dimensionamiento y tolerancia geométricos) se utiliza desde hace mucho tiempo en las principales empresas occidentales.

Figura 13. Análisis de variación estadística tridimensional (3D) en el campo de GD&T (Dimensionamiento y tolerancias geométricas). Producto de software 3DCS Variation Analyst de la empresa estadounidense Dimensional Control Systems Inc. utilizado como herramienta integrada en CAD CATIA V5, SOLIDWORKS, CREO, NX, 3DEXPERIENCE, así como como herramienta independiente.

Estas empresas utilizan herramientas de simulación automatizadas en el campo de GD&T (dimensionamiento y tolerancias geométricas) para verificar la correcta alineación de los campos de tolerancia en el modelo digital. Así, por ejemplo, en la publicación. [22] Las "Herramientas avanzadas del sistema de calidad" de Boeing Company (página 51) de 1998 describen el propósito y el principio operativo del análisis variacional estadístico tridimensional. Vea la discusión de este tema con más detalle en el documento. [23] Informe de Boeing Company ISSTECH-95-030, Métodos de análisis de pila de tolerancia, escrito por Fritz Scholz (1995) en la sección bibliografías nuestro sitio.

Y pueden cometer errores

Aunque el análisis de variación estadística 3D es el siguiente paso para comprender la variabilidad de los productos diseñados (modelo digital), es una suboptimización avanzada porque no está relacionada con la variabilidad real de los procesos de producción.

Debilidades del análisis de variación estadística 2D y 3D

1. Los procesos pueden encontrarse en un estado estadísticamente incontrolable (impredecible), lo que hace que dicho análisis sea puramente teórico.

2. La difusión de características controladas de procesos estables puede operar más allá de la zona de tolerancia o ir más allá de la zona de tolerancia. Si, al mismo tiempo, la dirección de producción decide conservar algunos de los productos que quedan fuera de los límites de tolerancia, por ejemplo, reduciendo su "clase de calidad", el análisis de variaciones no dará una idea de las posibles opciones de emparejamiento. tales partes.

3. La distribución de las características controladas de los procesos estables puede operar dentro del rango de tolerancia, entonces se harán cálculos inútiles de opciones que no sucederán en la realidad.

4. Los procesos pueden estar mal centrados en el campo de tolerancia, entonces existe el riesgo de cometer errores según los párrafos 2 y 3 anteriores.