¡Las nuevas máquinas, robótica y dispositivos no son una panacea!

Material elaborado por: Director Científico del Centro AQT Serguéi P. Grigoriev .

El libre acceso a los artículos no disminuye en modo alguno el valor de los materiales contenidos en ellos.

Presentamos material sobre uno de los temas más controvertidos en la gestión de la productividad y la calidad: la pasión por la robotización general y la compra de nuevos equipos. ¿Cuándo es el momento de pensar realmente en comprar equipos nuevos?

"La suposición de que resolviendo los problemas actuales, introduciendo automatización, accesorios y nuevas máquinas, transformaremos la industria.

"El dinero no puede comprar calidad".

El motivo de la redacción de este caso fue el artículo: “Duelo de un pintor y un robot”.

“Hace dos años, en la planta de Trubodetal intentaron robotizar el proceso de aplicación de un revestimiento anticorrosión a las piezas de conexión de las tuberías. Calcularon: si reduce el espesor del recubrimiento en solo 1 milímetro y aplica la sustancia en una capa uniforme, dentro del límite más bajo de la norma, entonces puede obtener ahorros decentes en un año.

Ahora bien, este trabajo en la planta lo realizan pintores: tienen en la mano una pesada pistola de pintura, les echan al cuello una manguera (“boa constrictor”), a través de la cual les llega un recubrimiento de dos componentes a base de poliurea, sus La ropa es un mono blanco a prueba de humedad, una máscara en su cara es casi una máscara de gas. Trabajo físico duro. ¿Por qué no hacerlo más fácil al mismo tiempo?

Se trajo para realizar pruebas un brazo robótico universal de una conocida empresa. ¡Debiste haber visto el duelo que tuvo lugar entre el pintor y el robot! El "bandido manco", como lo apodaron los trabajadores, no pudo aplicar el recubrimiento en una capa uniforme e incluso salpicó mucha resina de urea en los lados: el consumo de componentes del recubrimiento aumentó tres veces.

Por mucho que lucharon los representantes de la empresa integradora de equipos, terminaron defectuosos. Aunque todas las posibilidades de ganar el duelo estaban del lado del robot: la mano mecánica no tiembla, no se cansa de sujetar la pistola y no hace frío ni calor. Mientras tanto, el pintor terminó tranquilamente de pintar su curva, observó cómo la máquina luchaba con una tarea sencilla, tomó el panel de control en sus manos y se puso a trabajar.

Los pintores de Trubodetal derrotaron al robot física y mentalmente.

Algo bueno: la llegada de un competidor del acero al taller provocó un aumento sin precedentes en la productividad laboral entre los pintores. El rendimiento desde la primera presentación aumentó inmediatamente hasta el 98-100 por ciento y, al mismo tiempo, el consumo de materiales de pintura disminuyó drásticamente.

La planta no ha renunciado a la idea de robotizar este proceso; simplemente aún no han encontrado una propuesta que valga la pena. Cabe señalar aquí que comprar un robot no es una cuestión de precio. Todo es más complicado. En Trubodetal no hay producción de transportadores, sino producción de piezas y una amplia gama de piezas de conexión fabricadas: más de mil tamaños estándar, por lo que necesitamos un robot universal que "vea" de forma independiente la geometría del producto, establezca la forma más modo de suministro de pintura económico, realiza operaciones repetidas, escanea y recuerda el resultado, aprende de sus propios errores y luego, sin la intervención de un programador, rápidamente cambia a pintar un producto de un tipo y tamaño completamente diferente, con un espesor de recubrimiento especificado diferente. De lo contrario, necesitarás un robot independiente para cada tipo de producto, lo que, por supuesto, es un gran lujo”.

Un comentario

El artículo se destaca claramente de la tendencia informativa moderna sobre la eficacia general de la digitalización y la robotización.

Al mismo tiempo, el artículo demuestra una mala comprensión de la naturaleza de la variabilidad por parte de los empleados de Trubodetal:

"Hemos calculado: si se reduce el espesor del recubrimiento en sólo 1 milímetro y se aplica la sustancia en una capa uniforme, dentro del límite inferior de la norma, entonces se pueden obtener ahorros considerables en un año".

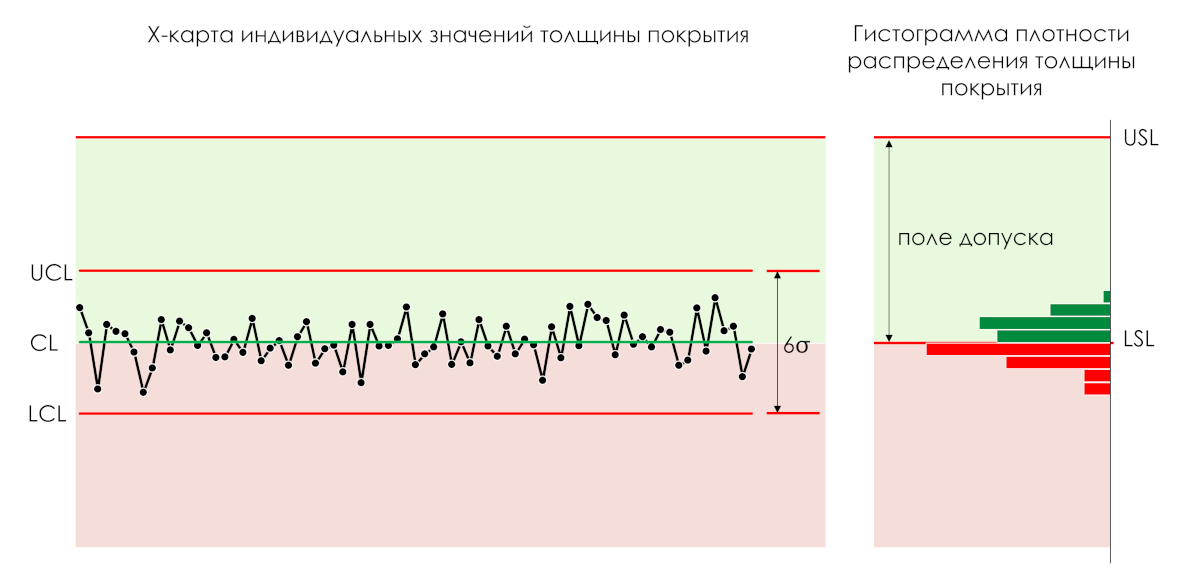

Desafortunadamente, ni una persona ni un robot podrán "aplicar la sustancia en una capa uniforme, dentro del límite inferior de la norma", ni ahora ni dentro de 50 años; esto es imposible en el mundo variable real. Además, si los pintores apuntan al “resultado final”, entonces aproximadamente la mitad del tiempo el espesor será menor que el resultado final, siempre que el proceso de recubrimiento esté en un estado estadísticamente controlado (el mejor estado del que es capaz el proceso); consulte la Figura 1. .

Si el proceso de recubrimiento se encuentra en un estado estadísticamente inestable, nadie podrá predecir sus resultados.

Figura 1. Gráfico de control de Shewhart e histograma de densidad de distribución para valores de espesor de recubrimiento de proceso estable centrados en el límite de tolerancia inferior. UCL - límite de control superior del proceso, CL - línea central del proceso, LCL - límite de control inferior del proceso, 6σ - intervalo del proceso, USL - límite superior del campo de tolerancia, LSL - límite inferior del campo de tolerancia.

Para comprender mi afirmación, es fundamental comprender naturaleza de la variabilidad , es decir, que cualquier propiedad de los materiales, "entradas" y "salidas" de los procesos se debe a la variabilidad. Por ejemplo, para el proceso de aplicación de un recubrimiento a base de poliurea de dos componentes a la superficie de piezas, es importante tener en cuenta la variabilidad:

- indicadores de calidad de cada uno de los dos componentes del recubrimiento tanto dentro de un lote como entre lotes de proveedores;

- indicadores de calidad de la composición de dos componentes preparada (mezcla de componentes) del recubrimiento antes de su aplicación a la superficie a tratar;

- indicadores de la calidad de la preparación de la superficie para el recubrimiento;

- indicadores de calidad ambiental en la cámara de recubrimiento;

- indicadores de calidad para aplicar un recubrimiento de dos componentes a la superficie de productos, independientemente de si el recubrimiento lo aplica una persona o un robot;

- Sistema de medición (estabilidad, error del sistema de medición, consistencia, sesgo) que se utiliza para medir la calidad de los materiales de entrada, la calidad de las operaciones del proceso y el resultado final.

No menos importantes para mejorar los procesos, sin riesgo de empeorarlos, son definiciones operacionales (métodos, criterios, decisión) que serán necesarios para evaluar la variabilidad de todos los componentes del proceso de recubrimiento de piezas.

Es importante comprender qué mide realmente el instrumento que está utilizando para determinar el espesor del recubrimiento, es decir, el espesor mínimo, promedio o máximo en un área determinada.

Figura 2. El espesor de la capa protectora y la curvatura de la superficie protegida cuando se ve bajo un microscopio.

Además, debe tener una idea del error y la compensación de su sistema de medición

Nunca podrás deshacerte de la variabilidad, pero puedes trabajar para reducirla. En primer lugar, deberá llevar sus procesos a un estado estadísticamente estable. Y si el valor del campo de tolerancia no está regulado y se garantiza una buena calidad del recubrimiento en el límite inferior del campo de tolerancia de producción, entonces sólo después de llevar el proceso a un estado estadísticamente estable mediante la configuración del proceso promedio será necesario colocar la distribución de sus indicadores de espesor de recubrimiento (campos de 6σ de ancho) dentro del campo de tolerancia de producción lo más cerca posible de su límite inferior con una brecha de seguridad entre el límite inferior del proceso y el límite inferior de la tolerancia de producción. Al mismo tiempo, será necesario mejorar el revestimiento protector para proporcionar una mejor protección con espesores más bajos y minimizar la variabilidad en el proceso de revestimiento. Cuando la tarjeta de control Shewhart detecta una disminución en la variabilidad, realice otro ajuste del promedio, desplazándolo hacia el límite inferior de la tolerancia de producción.

Figura 2. La forma correcta de configurar el proceso con una tolerancia no nominal minimizando al mismo tiempo el espesor del recubrimiento.

Para obtener más detalles sobre la necesidad de clasificar los productos en defectuosos y no defectuosos con respecto a las tolerancias de producción, que son campos de tolerancias normales (del cliente) reducidos teniendo en cuenta el error del sistema de medición, consulte el artículo de Donald Wheeler: ¿Cumple realmente el producto según las especificaciones?

Este enfoque de mejora continua es totalmente coherente con el ciclo PDSA de Shewhart-Deming (a veces denominado erróneamente PDCA).

Vídeo 1. Ciclo Shewhart-Deming PDSA (Planificar-Hacer-Estudiar-Actuar, Ciclo Deming), que subyace al principal estándar en el campo de la gestión de calidad ISO 9001, así como a una serie de estándares de la industria: IATF 16949 (industria automotriz) , ISO TS 22163 (IRIS - industria ferroviaria), EN/AS 9100 (aviación), GOST RV 15.002 (industria de defensa), STO GAZPROM 9001, etc. A menudo denominado PDCA (Planificar-Hacer-Verificar-Actuar).

"Cuando me presentaron por primera vez el concepto del ciclo PDSA, en 15 minutos pensé que sabía todo lo que había que saber sobre este modelo. Ahora, después de décadas de práctica y estudio activo, creo que algún día sabré lo suficiente sobre este modelo. concepto ".

"Los ingenieros y gerentes que ignoran las estadísticas básicas simplemente no pueden pensar en cómo desarrollar productos más confiables y deben gastar dinero tratando de controlar los procesos de producción. Cuando los gerentes gastan enormes sumas para deshacerse de los efectos de la variabilidad, en lugar de aprender cómo para reducirlo, llamamos a su enfoque "solución tecnológica". Si aprende a gestionar la variabilidad y proteger su producción de ella, mientras sus competidores gastan millones de dólares en procesos totalmente automatizados que pueden manejar la incertidumbre, "eso, obviamente, puede hacerlo". rebajar los precios de sus competidores. Razonando así, entenderemos por qué la planta NUMMI, equipada por Toyota para General Motors, es una de las plantas de mayor calidad, aunque la menos automatizada."

Para obtener una explicación de la cita, consulte el artículo: Formas correctas e incorrectas de utilizar los campos de tolerancia. ¿Deberíamos clasificar los productos según márgenes de tolerancia para defectuosos y no defectuosos, o deberíamos intentar personalizar el proceso?

¿Cuándo debería pensar en comprar equipos nuevos?

La decisión sobre cuándo es realmente el momento de pensar en nuevos equipos la presenta Edwards Deming en el prefacio de su libro [2] Out of the Crisis, publicado por primera vez en 1982:

"Un ejemplo de reducción de costes.

Consideremos un discurso que William Conway, presidente de Nashua Corporation, pronunció en Río de Janeiro en marzo de 1981:

“El primer gran éxito de nuestra empresa se produjo en marzo de 1980, con una mejor calidad y menores costes en la producción de papel de copia libre de carbono.

Se aplicó al papel una capa a base de agua que contenía diversos productos químicos mientras se desenrollaba del rollo. Si la cobertura era suficiente, el consumidor podría disponer de una copia nítida, que recibió gracias a este documento varios meses después. El cabezal de recubrimiento utiliza aproximadamente 3,6 libras (1,63 kg) de recubrimiento seco por cada 3000 pies cuadrados (280 m2) de papel a una velocidad de aproximadamente 1100 pies lineales (335 m) por minuto en rollos de 6 a 8 pies (2 a 2,5 m). ) ancho. Los ajustadores toman muestras de papel y las prueban para determinar la intensidad (nivel de oscuridad) de la copia. Estas pruebas se realizaron en muestras recién recubiertas y envejecidas en horno para simular el uso del papel por parte del consumidor. Cuando las pruebas muestran muy poca o demasiada cobertura, el operador ajusta el cabezal aumentando o disminuyendo el caudal de tinta*. Parar con frecuencia para realizar nuevos ajustes se ha convertido en una forma de vida. Pero estas paradas tuvieron un costo.

Los ingenieros eran conscientes de que la capa media de revestimiento era demasiado alta, pero no sabían cómo reducirla sin correr el riesgo de que el revestimiento fuera inutilizable. Se consideró la opción de comprar un cabezal nuevo, que costó 700.000 dólares. Esto significaría, además del costo de $700,000, una pérdida de tiempo de instalación y el riesgo de que la nueva instalación no proporcionara una mejor uniformidad de recubrimiento y rentabilidad que la existente.

En agosto de 1979, el director de la planta pidió ayuda. Se descubrió que si la cabeza no se tocaba, los resultados estarían en control estadístico con una cobertura promedio de 3,6 libras, más o menos 0,4. La eliminación de diversas causas de variación identificadas por puntos que se encuentran fuera de los límites de control (gráfico de control de Shewhart) hizo posible reducir el consumo de recubrimiento manteniendo una buena calidad constante. En abril de 1980, el flujo había disminuido a un promedio de 2,8 libras por 3.000 pies cuadrados. pies cuadrados, que van desde 2,4 a 3,2, lo que resulta en un ahorro de 0,8 libras por 3000 pies cuadrados (3,6 a 2,8), o $800 000 por año con los volúmenes y niveles de precios existentes”.

* Las acciones de estas personas afinando el parche cumplen con la Regla 2 o Regla 3 (ver. "Experimento de Montecarlo con embudo y objetivo" ), aumentando así considerablemente la dispersión del espesor del recubrimiento, es decir, obtuvieron un resultado exactamente opuesto al que buscaban.

Innovación para la mejora de procesos.

El final de la historia contada por el señor Conway es más interesante. El control estadístico allanó el camino para la innovación en ingeniería. Sin él, el proceso se encontraba en un estado de caos en el que no se podían medir los resultados de cualquier intento de mejora. Y la oficina de estadística permitió a los ingenieros y químicos ser inventivos y creativos. Ahora tenían un proceso transparente y mensurable. Modificaron la composición química del revestimiento y aprendieron a utilizar cada vez menos material. Reducir el consumo en una décima parte de libra significa reducir los costos de materiales en 100.000 dólares al año.

Los ingenieros también han mejorado el diseño del cabezal para lograr una mayor uniformidad de cobertura. Durante todo este tiempo, el control estadístico del proceso condujo a una capa de recubrimiento más fina con una dispersión de valores cada vez menor.

Las nuevas máquinas y dispositivos no son una panacea. Acabamos de ver un ejemplo en el que se lograron resultados importantes en calidad y productividad porque la gente aprendió a utilizar el equipo de manera eficiente.

Los editoriales y las cartas a los periódicos atribuyeron la disminución de los niveles de productividad de Estados Unidos al uso inadecuado de nuevos equipos y dispositivos, así como a nuevos tipos de máquinas automáticas, como los robots. Es interesante leer estos ensayos, y aún más interesante escribirlos para personas que no saben nada sobre los problemas de producción.

El siguiente párrafo, tomado de una carta de un amigo mío, empleado de una gran empresa manufacturera, puede servir como ilustración de lo dicho:

“Todo este programa (el desarrollo e instalación de nuevas máquinas) no tiene éxito. Todas estas excelentes máquinas cumplieron sus funciones durante las pruebas, pero cuando comenzaron a funcionar en nuestras fábricas, se detuvieron con tanta frecuencia y debido a averías tan graves que los costos totales, en lugar de disminuir, se dispararon hacia arriba. Nadie había evaluado previamente el número probable de averías y reparaciones. Como resultado, estábamos en un frenesí debido a los tiempos de inactividad y a las reservas insuficientes de repuestos, e incluso debido a su ausencia no se contemplaron líneas de producción alternativas".

Las herramientas de automatización y el registro automático de datos en la oficina y la fábrica tampoco son una solución. A las exposiciones en las que se exponen estos equipos asisten miles de personas que buscan una manera fácil de superar la brecha de productividad y creen en los equipos que salvan vidas. Algunas tecnologías sólo pueden amortizarse por sí solas, pero el efecto combinado de nuevas máquinas, dispositivos e ideas brillantes es sólo una pequeña parte de las mejoras cualitativas que debe proporcionar la gestión de las empresas que han superado el declive.

Si fuera banquero, no prestaría dinero para equipos nuevos hasta que la empresa que solicita el préstamo proporcione evidencia estadística de que está utilizando todo el potencial de los equipos existentes, trabajando en 14 puntos y pelea con enfermedades mortales y obstáculos ".

Figura 2. Captura de pantalla del tweet de Elon Musk (Elon Musk, Twitter).